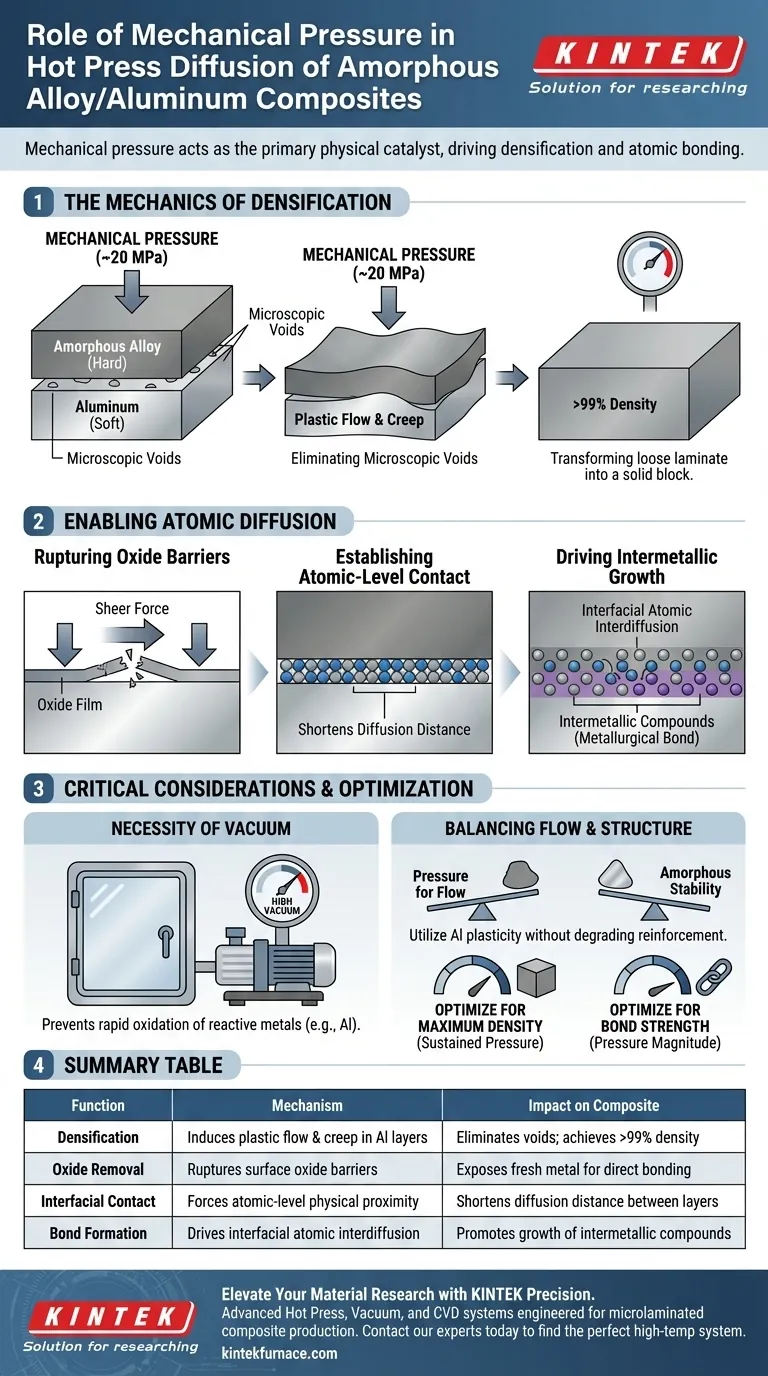

La presión mecánica actúa como el catalizador físico principal para la unión de composites microlaminados de aleación amorfa/aluminio. Al aplicar una fuerza continua, típicamente alrededor de 20 MPa, se obliga a las capas de aluminio más blandas a sufrir una deformación plástica y fluencia significativas. Este mecanismo llena los vacíos microscópicos y asegura el contacto a nivel atómico necesario para una unión por difusión exitosa.

Conclusión clave La presión mecánica no se limita a mantener unidas las capas; impulsa activamente la transición del material de una estructura apilada a un composite unificado. Crea densificación al forzar el aluminio blando en los huecos y romper los óxidos superficiales, creando el contacto íntimo necesario para la interdifusión atómica y el crecimiento intermetálico.

La Mecánica de la Densificación

Inducción del Flujo Plástico

El papel principal de la presión mecánica es explotar las diferencias mecánicas entre las capas. Las capas de aluminio son significativamente más blandas que las cintas de aleación amorfa.

Bajo presión continua (por ejemplo, 20 MPa), el aluminio sufre flujo plástico y fluencia. Esto fuerza al aluminio a deformarse y adaptarse a la topografía superficial de la aleación amorfa más dura.

Eliminación de Vacíos Microscópicos

A medida que el aluminio se deforma, fluye y llena los vacíos microscópicos inherentes a la estructura apilada.

Este proceso es fundamental para lograr una alta densidad de material, a menudo superior al 99%. Al eliminar estos huecos, la presión transforma una laminación suelta en un bloque sólido y completamente denso.

Habilitación de la Difusión Atómica

Establecimiento de Contacto a Nivel Atómico

La difusión no puede ocurrir a través de un espacio físico. La presión mecánica fuerza a las capas a un contacto físico a nivel atómico.

Este estrecho contacto reduce significativamente la distancia necesaria para que los átomos viajen entre capas, actuando como un requisito previo para que ocurra cualquier unión química.

Ruptura de Barreras de Óxido

El aluminio crea una película de óxido natural y distinta en su superficie que inhibe la unión.

La fuerza aplicada durante el proceso de prensado en caliente ayuda a romper esta película de óxido. Romper esta barrera aumenta el área de contacto físico directo entre la matriz metálica y el refuerzo, exponiendo superficies metálicas frescas para la unión.

Impulso del Crecimiento Intermetálico

Una vez que se eliminan las barreras físicas, la presión proporciona la fuerza impulsora para la interdifusión atómica interfacial.

Este intercambio de átomos entre las capas facilita la nucleación y el crecimiento de compuestos intermetálicos, lo que crea la unión metalúrgica final entre la aleación amorfa y el aluminio.

Consideraciones Críticas y Compensaciones

La Necesidad de Vacío

La presión por sí sola no puede garantizar una unión de alta calidad si el entorno es reactivo.

El procesamiento a alta temperatura crea un riesgo de oxidación rápida para metales reactivos como el aluminio. Por lo tanto, la presión mecánica debe aplicarse dentro de un entorno de alto vacío para evitar la formación de nuevas inclusiones de óxido que debilitarían la interfaz.

Equilibrio entre Flujo y Estructura

Si bien la presión impulsa la densificación, depende de que el aluminio sea lo suficientemente blando como para fluir.

Si la presión es insuficiente, quedan vacíos, lo que provoca debilidad estructural. Por el contrario, el proceso depende de que la aleación amorfa permanezca estable; la presión utiliza la plasticidad del aluminio sin degradar la naturaleza amorfa de las capas de refuerzo.

Optimización del Proceso de Prensado en Caliente

Para lograr propiedades mecánicas específicas en su composite, considere cómo manipula la variable de presión:

- Si su enfoque principal es la Máxima Densidad: Asegúrese de que la presión se mantenga el tiempo suficiente para permitir que el aluminio fluya completamente en todos los huecos intersticiales.

- Si su enfoque principal es la Resistencia de la Unión Interfacial: Priorice la magnitud de la presión para garantizar la ruptura efectiva de la película de óxido de aluminio, permitiendo la difusión directa metal con metal.

Al controlar la presión mecánica, usted dicta activamente la integridad estructural y la conectividad química del composite microlaminado final.

Tabla Resumen:

| Función | Mecanismo | Impacto en el Composite |

|---|---|---|

| Densificación | Induce flujo plástico y fluencia en las capas de Al | Elimina vacíos; logra una densidad >99% |

| Eliminación de Óxido | Rompe las barreras de óxido superficial | Expone metal fresco para unión directa |

| Contacto Interfacial | Fuerza la proximidad física a nivel atómico | Acorta la distancia de difusión entre capas |

| Formación de Unión | Impulsa la interdifusión atómica interfacial | Promueve el crecimiento de compuestos intermetálicos |

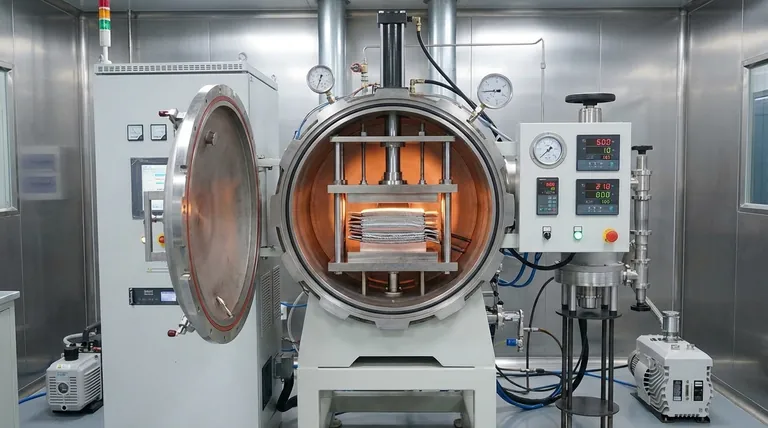

Eleve su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales compuestos a través de un control térmico y mecánico superior. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas avanzados de Prensado en Caliente, Vacío y CVD diseñados para las rigurosas demandas de la producción de composites microlaminados.

Ya sea que necesite hornos de mufla, tubulares o rotatorios personalizables para tratamientos térmicos especializados, nuestras soluciones de laboratorio garantizan los entornos precisos de presión y vacío necesarios para una unión de alta densidad y libre de defectos.

¿Listo para optimizar su proceso de fabricación? Contacte a nuestros expertos hoy para encontrar el sistema de alta temperatura perfecto para sus necesidades de investigación únicas.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito de realizar un desgasificado a alta temperatura en un horno de vacío antes del prensado en caliente de polvos de aleación Al-Cu? Asegurar la Máxima Densidad y Resistencia

- ¿Cuál es el papel principal de la presión mecánica en el prensado en caliente al vacío de Ti-Al? Optimizar la unión y la densidad

- ¿Cuáles son las ventajas del proceso de uso de SPS para electrolitos cerámicos protónicos? Lograr una densificación rápida

- ¿Cómo contribuye un horno de sinterización por prensado en caliente al vacío a obtener alta densidad y pureza en Cu/Ti3SiC2/C/MWCNTs?

- ¿Cuál es el efecto del tiempo de mantenimiento prolongado durante el prensado en caliente al vacío (VHP)? Mejora la pureza y la densidad de la fase Al3Ti

- ¿Qué papel juega un horno de prensado al vacío a alta temperatura en la fabricación de disilicato de litio? Perspectivas de expertos

- ¿Cuáles son las ventajas clave de usar un horno de prensa en caliente al vacío? Desbloquee la máxima resistencia para compuestos de SiC/ZTA

- ¿Cómo contribuye el sinterizado por prensado en caliente a la fabricación de cerámicas de fase MAX de Ta-Al-C de alta densidad? Optimizar la consolidación