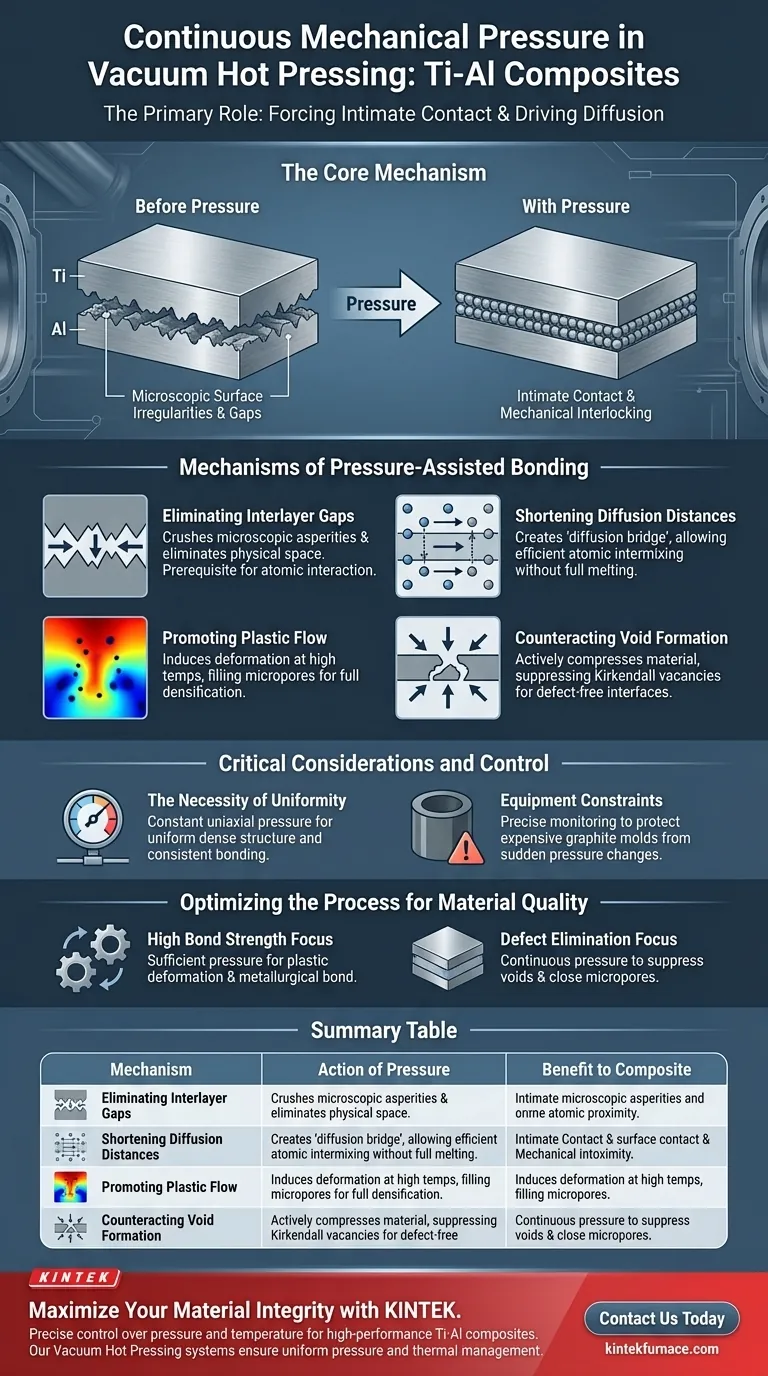

El papel principal de la presión mecánica continua durante el prensado en caliente al vacío es forzar las capas apiladas de titanio y aluminio a un contacto físico íntimo a nivel microscópico. Al comprimir físicamente las capas, la presión elimina las brechas diminutas y acorta la distancia que los átomos deben viajar, proporcionando la fuerza impulsora necesaria para la difusión mutua y la unión en estado sólido.

El Mecanismo Central

La mera alta temperatura a menudo es insuficiente para la unión, ya que las irregularidades microscópicas de la superficie crean barreras entre las capas. La presión mecánica supera esto al entrelazar mecánicamente las superficies, asegurando la proximidad atómica cercana requerida para transformar láminas de metal separadas en un compuesto único y cohesivo.

Mecanismos de Unión Asistida por Presión

Eliminación de Brechas Intercapa

Las láminas de metal pueden parecer planas a simple vista, pero a nivel microscópico poseen rugosidad e irregularidades. La presión mecánica fuerza estas superficies irregulares juntas, aplastando las asperezas y cerrando físicamente los pequeños vacíos que existen naturalmente entre las capas apiladas. Esta eliminación del espacio físico es el requisito previo para cualquier interacción química o atómica posterior.

Acortamiento de las Distancias de Difusión

La difusión atómica —el movimiento de átomos de un material a otro— es el motor fundamental de la unión en estado sólido. Al forzar las capas a un contacto cercano, la presión acorta drásticamente la distancia que los átomos de titanio y aluminio deben migrar para cruzar la interfaz. Esta proximidad crea un "puente de difusión", permitiendo que los átomos se mezclen eficientemente sin requerir que los materiales se fundan por completo.

Promoción de la Deformación Plástica

A las altas temperaturas utilizadas en el prensado en caliente al vacío (por ejemplo, 1000 °C), las láminas de metal se vuelven más blandas y maleables. La presión aplicada induce flujo plástico y reordenamiento del material, forzando al metal a fluir y llenar cualquier microporo restante. Este proceso es esencial para lograr una densificación completa, asegurando que el compuesto final sea sólido y libre de porosidad.

Contrarrestar la Formación de Vacíos

Durante el proceso de difusión, los átomos pueden moverse a diferentes velocidades, lo que podría crear vacantes conocidas como vacíos de Kirkendall. La presión externa continua ayuda a contrarrestar la formación de estos vacíos al comprimir activamente el material a medida que ocurre la difusión. Esto da como resultado una capa de interfaz libre de defectos, lo cual es crítico para la integridad mecánica del compuesto.

Consideraciones Críticas y Control

La Necesidad de Uniformidad

La aplicación de presión no se trata simplemente de fuerza; se trata de distribución uniforme. El sistema de control de presión debe mantener una presión uniaxial constante (por ejemplo, 30 MPa) para garantizar que la estructura compuesta sea densa en toda su extensión, no solo en puntos específicos. Una presurización desigual puede provocar una calidad de unión inconsistente y puntos débiles estructurales.

Restricciones del Equipo

Si bien la alta presión es beneficiosa para la unión, debe equilibrarse con las limitaciones del equipo. Cambios repentinos en la presión o una fuerza excesiva pueden dañar los moldes de grafito que se utilizan típicamente en estos hornos. Se requiere un monitoreo preciso para proteger las herramientas costosas mientras se mantienen las condiciones necesarias para la densificación.

Optimización del Proceso para la Calidad del Material

Para lograr los mejores resultados en la fabricación de compuestos de Ti-Al, alinee su estrategia de presión con sus objetivos específicos de reducción de defectos:

- Si su enfoque principal es la Alta Resistencia de Unión: Asegúrese de que la presión sea suficiente para inducir la deformación plástica, ya que este entrelazamiento físico es la base de una unión metalúrgica robusta.

- Si su enfoque principal es la Eliminación de Defectos: Mantenga una presión continua y constante durante todo el tiempo de mantenimiento para suprimir la formación de vacíos de Kirkendall y cerrar los microporos.

Al gestionar eficazmente la presión mecánica, convierte una pila de láminas sueltas en una estructura compuesta completamente densa y de alto rendimiento.

Tabla Resumen:

| Mecanismo | Acción de la Presión | Beneficio para el Compuesto |

|---|---|---|

| Eliminación de Brechas | Aplasta las asperezas microscópicas de la superficie | Asegura un contacto físico íntimo |

| Difusión Atómica | Acorta la distancia de migración para Ti y Al | Acelera la unión en estado sólido |

| Flujo Plástico | Induce deformación del material a alta temperatura | Logra densificación completa y cero porosidad |

| Control de Vacíos | Comprime las vacantes de Kirkendall | Previene defectos de interfaz y puntos débiles |

Maximice la Integridad de su Material con KINTEK

El control preciso de la presión y la temperatura es innegociable para los compuestos de Ti-Al de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Prensado en Caliente al Vacío, unidades CVD y hornos personalizables de alta temperatura diseñados específicamente para metalurgia avanzada e I+D.

Respaldado por una fabricación experta, nuestro equipo garantiza una distribución uniforme de la presión y una gestión térmica precisa para proteger sus moldes de grafito mientras logra una resistencia de unión superior. Contáctenos hoy para discutir cómo nuestras soluciones de laboratorio personalizables pueden mejorar su proceso de fabricación de compuestos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de prensado en caliente al vacío en la densificación de cerámicas de Cr2AlC?

- ¿Cómo facilita un horno de prensado en caliente al vacío la síntesis de Al-Ti-Zr? Lograr una densidad de material cercana a la teórica

- ¿Por qué es esencial un control de temperatura de alta precisión para el horno de prensa caliente al vacío? Optimizar los compuestos de Ti-Al3Ti

- ¿Cuál es el propósito principal de usar una prensa hidráulica uniaxial de laboratorio de alta precisión para compactar polvos?

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío en el procesamiento de Ti/Al2O3? Lograr una densidad del 99%

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuál es la diferencia entre el prensado en caliente y la sinterización? Elija el proceso adecuado para sus materiales

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta