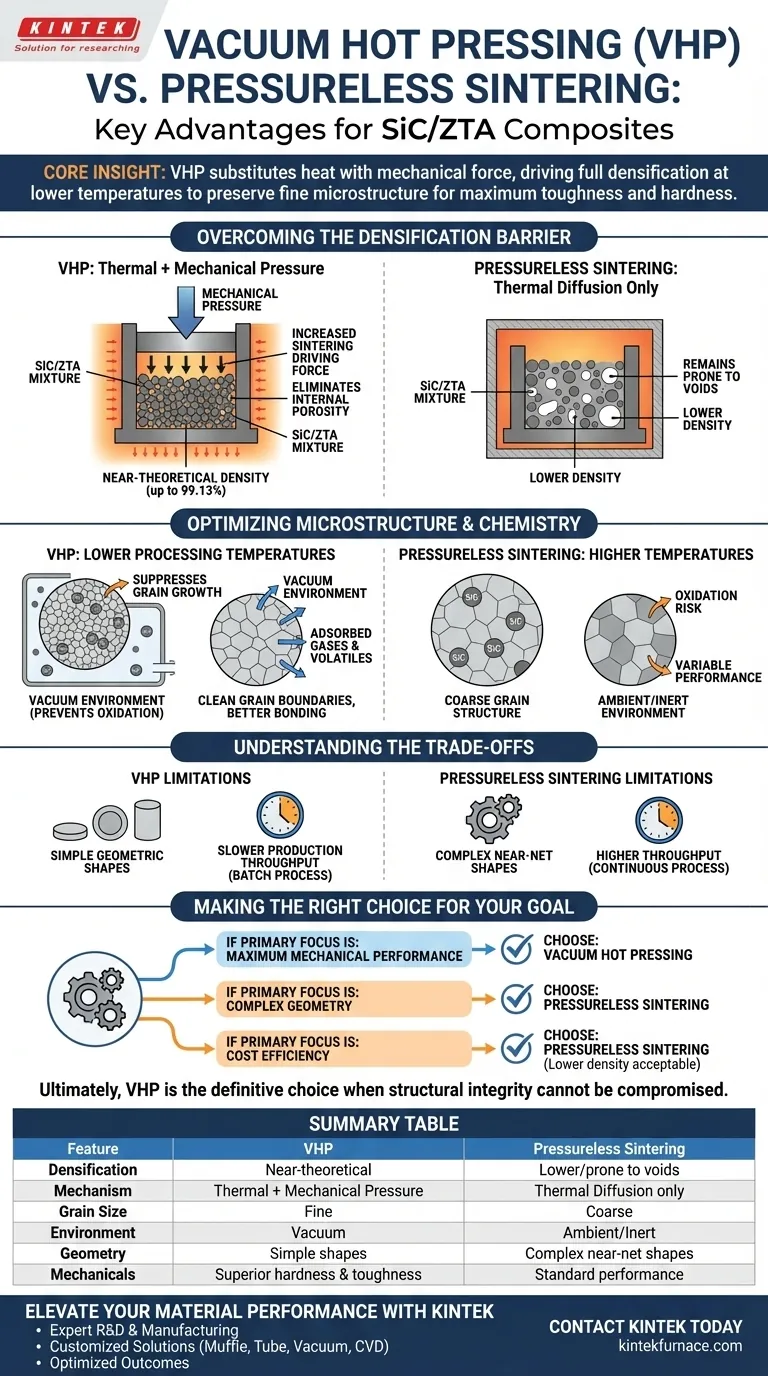

El prensado en caliente al vacío (VHP) representa un cambio fundamental en la estrategia de procesamiento en comparación con el sinterizado convencional sin presión, pasando de un proceso puramente térmico a uno termo-mecánico. Para los compuestos de SiC/ZTA (carburo de silicio/alúmina reforzada con zirconia), las ventajas clave son el logro de una densidad teórica cercana, la supresión del crecimiento del grano y la protección de la química del material a través de un entorno libre de oxígeno.

Idea Central:

La adición de partículas duras de SiC a una matriz de ZTA inhibe el sinterizado natural, a menudo dejando vacíos en los procesos sin presión. El Prensado en Caliente al Vacío resuelve esto sustituyendo el calor por fuerza mecánica, impulsando la densificación completa a temperaturas más bajas para preservar la microestructura fina requerida para la máxima tenacidad a la fractura y dureza.

Superando la Barrera de Densificación

El Papel de la Presión Mecánica

El sinterizado convencional sin presión se basa completamente en la energía térmica y la difusión para cerrar los poros. Sin embargo, las partículas de SiC son notoriamente difíciles de sinterizar y pueden bloquear físicamente la densificación de la matriz de ZTA.

El VHP aplica presión mecánica externa (típicamente axial) durante el ciclo de calentamiento. Esta fuerza empuja físicamente las partículas, superando la resistencia ofrecida por la fase dura de SiC.

Eliminación de la Porosidad Interna

En el sinterizado sin presión, a menudo quedan poros atrapados porque la fuerza impulsora es insuficiente para eliminarlos.

El mecanismo asistido por presión del VHP aumenta significativamente la fuerza impulsora del sinterizado. Esto elimina eficazmente los poros internos y supera los "efectos de anclaje" de la segunda fase (SiC), permitiendo que el compuesto alcance densidades relativas tan altas como 99.13%.

Optimización de la Microestructura y la Química

Supresión del Crecimiento del Grano

Generalmente hay una compensación en las cerámicas: las temperaturas más altas maximizan la densidad pero hacen que los granos crezcan mucho, lo que debilita el material.

El VHP permite el sinterizado a temperaturas significativamente más bajas porque la presión complementa la energía térmica. Esta temperatura de procesamiento más baja evita el recrudecimiento excesivo del grano, lo que resulta en una estructura de grano fino que es crítica para una alta resistencia mecánica.

Prevención de la Oxidación mediante Vacío

El SiC y los componentes metálicos son susceptibles a la oxidación a temperaturas de sinterizado, lo que forma capas de óxido quebradizas que degradan el rendimiento.

El entorno de vacío elimina activamente los gases adsorbidos y los volátiles de las superficies del polvo. Esto previene la oxidación del refuerzo de SiC, asegurando límites de grano "limpios" y mejorando significativamente la mojabilidad y la unión entre la matriz y las fases de refuerzo.

Mejora de las Propiedades Mecánicas

La combinación de alta densidad, tamaño de grano fino y fuertes uniones interfaciales conduce a un rendimiento superior.

Los compuestos procesados mediante VHP exhiben una mayor dureza y tenacidad a la fractura que los procesados mediante métodos convencionales. La presión ayuda en la deformación plástica y la reorganización de partículas, creando una estructura interna más robusta y libre de defectos.

Comprensión de las Compensaciones

Limitaciones Geométricas

El VHP utiliza típicamente troqueles de grafito para aplicar presión uniaxial.

Esto limita el proceso a formas geométricas simples (discos, placas o cilindros). A diferencia del sinterizado sin presión, que puede acomodar componentes complejos de forma cercana a la neta, las piezas VHP a menudo requieren mecanizado de diamante costoso después del sinterizado para lograr la forma final.

Rendimiento de Producción

El VHP es un proceso por lotes que es inherentemente más lento que el sinterizado continuo sin presión.

Los tiempos de ciclo son más largos debido a las tasas de calentamiento y enfriamiento de la maquinaria pesada. En consecuencia, el VHP se reserva generalmente para aplicaciones de alto rendimiento donde las propiedades del material justifican el mayor costo por unidad.

Tomando la Decisión Correcta para su Objetivo

Para decidir entre VHP y sinterizado sin presión para su aplicación de SiC/ZTA, evalúe sus restricciones específicas:

- Si su enfoque principal es el Rendimiento Mecánico Máximo: Elija el Prensado en Caliente al Vacío para garantizar la densidad completa y prevenir los defectos asociados con la porosidad y la oxidación.

- Si su enfoque principal es la Geometría Compleja: Elija el Sinterizado sin Presión, ya que el VHP está restringido a formas simples y requiere un costoso mecanizado posterior al proceso.

- Si su enfoque principal es la Eficiencia de Costos: Elija el Sinterizado sin Presión, siempre que la menor densidad y la estructura de grano más gruesa cumplan con sus especificaciones mínimas viables.

En última instancia, el VHP es la elección definitiva cuando la integridad estructural del material no puede verse comprometida.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío (VHP) | Sinterizado sin Presión |

|---|---|---|

| Densificación | Cercana a la teórica (hasta 99.13%) | Menor; propensa a vacíos |

| Mecanismo | Térmico + Presión Mecánica | Solo Difusión Térmica |

| Tamaño de Grano | Fino (crecimiento de grano suprimido) | Grueso (se requiere mayor calor) |

| Entorno | Vacío (previene la oxidación) | Ambiente/Inerte (variable) |

| Geometría | Formas simples (discos/placas) | Formas complejas cercanas a la neta |

| Mecánicas | Dureza y tenacidad superiores | Rendimiento estándar |

Mejore el Rendimiento de su Material con KINTEK

No permita que la porosidad o la oxidación comprometan sus cerámicas de alto rendimiento. En KINTEK, nos especializamos en sistemas avanzados de prensado en caliente al vacío diseñados para lograr una densidad teórica cercana y un control de grano superior para compuestos de SiC/ZTA.

Nuestro Valor para Usted:

- I+D y Fabricación Expertas: Acceda a tecnología térmica de vanguardia para un desarrollo de materiales preciso.

- Soluciones Personalizadas: Desde sistemas de mufla y tubos hasta sistemas de vacío y CVD, adaptamos hornos a sus necesidades específicas de investigación o producción.

- Resultados Optimizados: Logre la máxima tenacidad a la fractura y dureza con nuestras soluciones de sinterizado asistido por presión.

Contacte a KINTEK Hoy para discutir los requisitos de su proyecto con nuestros expertos técnicos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo contribuyen los hornos de prensado en caliente a la síntesis de grafeno? Desbloquee la producción de material de alta calidad

- ¿Qué tipos de materiales avanzados se pueden preparar utilizando una prensa de vacío? Desbloquee la fabricación de alto rendimiento

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío

- ¿Qué industrias se benefician del uso de hornos de prensado en caliente al vacío? Libere materiales de alto rendimiento para su industria

- ¿Cómo mejora la presión mecánica de un horno de prensa en caliente al vacío la densidad de los compuestos? Mejore el rendimiento hoy

- ¿Por qué se utiliza una prensa de laboratorio de alta precisión para cerámicas compuestas a base de TiB2? Garantice una preparación impecable del cuerpo en verde

- ¿Qué industrias utilizan comúnmente los hornos de prensa caliente? Desbloquee un rendimiento superior del material

- ¿Cuáles son las ventajas técnicas de usar un horno HIP para cables de MgB2? Desbloquee la densidad superconductora máxima