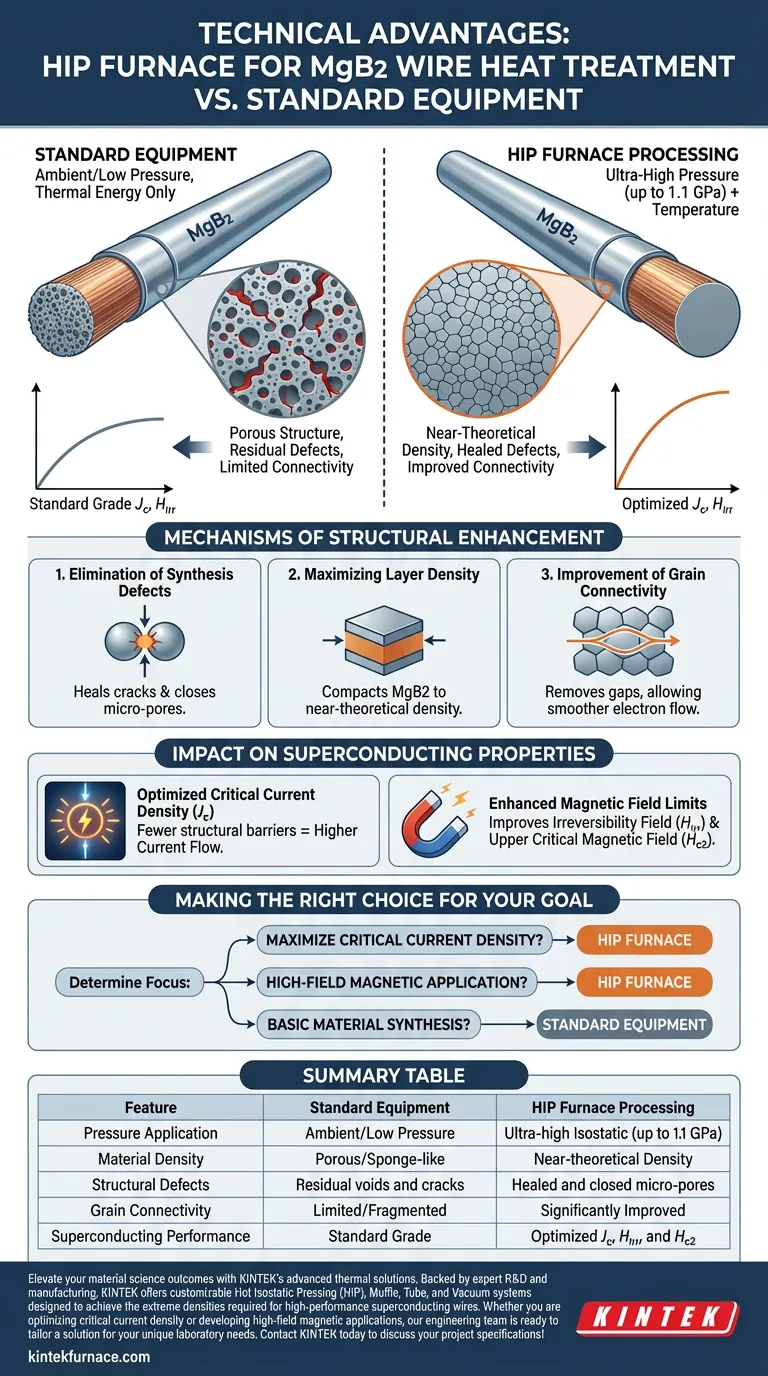

La principal ventaja técnica de usar un horno de Prensado Isostático en Caliente (HIP) para cables de MgB2 es la aplicación simultánea de presión y temperatura ultra altas para corregir defectos estructurales. Mientras que el equipo estándar se basa únicamente en la energía térmica, un horno HIP aplica presiones isostáticas que alcanzan hasta 1.1 GPa durante la etapa de recocido a 700 °C, alterando fundamentalmente la microestructura del cable.

Al introducir presión extrema durante el tratamiento térmico, el procesamiento HIP fuerza mecánicamente el cierre de vacíos y grietas microscópicas que los hornos estándar no pueden eliminar. Esto crea una capa superconductora más densa y conectada, optimizando directamente la densidad de corriente crítica y el rendimiento del campo magnético.

Mecanismos de Mejora Estructural

Eliminación de Defectos de Síntesis

Durante la síntesis de MgB2, se forman naturalmente poros y grietas dentro del material. El equipo de tratamiento térmico estándar carece del mecanismo para abordar estos vacíos.

Un horno HIP utiliza un efecto sinérgico de calor y presión para eliminar eficazmente estos defectos. La presión fuerza al material a llenar los vacíos, cerrando microporos residuales y curando grietas que de otro modo interrumpirían el flujo de corriente.

Maximización de la Densidad de Capa

La diferencia definitoria en el producto final es la densidad. El recocido estándar a menudo deja una estructura porosa.

La presión ultra alta del proceso HIP (hasta 1.1 GPa) compacta la capa de MgB2 hasta una densidad cercana a la teórica. Esta compactación física es crucial para garantizar que el material superconductor sea continuo en lugar de fragmentado.

Mejora de la Conectividad de Grano

El alto rendimiento en cables superconductores depende de cuán bien estén conectados los granos.

Al eliminar los huecos físicos entre los granos, el procesamiento HIP mejora significativamente la conectividad de grano. Esta reducción de la granularidad permite un flujo de electrones más suave a través de los límites del material.

Impacto en las Propiedades Superconductoras

Densidad de Corriente Crítica Optimizada ($J_c$)

La eliminación de poros y la mejora de la conectividad tienen un impacto directo en el rendimiento eléctrico.

Con menos barreras estructurales que impidan la corriente, la densidad de corriente crítica se optimiza significativamente en comparación con los cables procesados en hornos estándar.

Límites Mejorados de Campo Magnético

La integridad estructural proporcionada por el procesamiento HIP extiende los límites operativos del cable en campos magnéticos.

Específicamente, el tratamiento mejora tanto el campo de irreversibilidad ($H_{irr}$) como el campo magnético crítico superior ($H_{c2}$). Esto hace que el cable sea viable para aplicaciones que requieren un rendimiento magnético mayor del que pueden soportar los cables estándar.

Las Limitaciones del Procesamiento Estándar

Incapacidad para Curar Vacíos Estructurales

Es importante reconocer por qué el equipo estándar a menudo produce un rendimiento inferior. Los hornos estándar operan a presiones ambientales o bajas, confiando únicamente en la difusión para unir materiales.

Sin la fuerza impulsora de la presión isostática, la difusión por sí sola a menudo es insuficiente para cerrar los vacíos creados durante la reacción química de Magnesio y Boro.

Microestructura Comprometida

Los cables tratados sin alta presión conservan una porosidad "similar a una esponja".

Esta porosidad restante actúa como un cuello de botella para el rendimiento, limitando tanto la estabilidad mecánica como la capacidad superconductora del cable final.

Tomando la Decisión Correcta para su Objetivo

Para determinar si la transición al procesamiento HIP es necesaria para su aplicación específica, considere sus requisitos de rendimiento.

- Si su enfoque principal es maximizar la densidad de corriente crítica: Debe utilizar el procesamiento HIP para lograr la alta conectividad de grano y la densidad requeridas para el transporte eléctrico máximo.

- Si su enfoque principal es la aplicación magnética de alto campo: El horno HIP es esencial para optimizar los límites del campo de irreversibilidad y del campo magnético crítico superior.

- Si su enfoque principal es la síntesis básica de materiales: El equipo estándar es suficiente para la formación de fases, pero resultará en una menor densidad y capacidades de rendimiento reducidas.

La densidad superior lograda a través de la presión ultra alta es el factor definitorio que separa los cables de MgB2 de alto rendimiento de los materiales de grado estándar.

Tabla Resumen:

| Característica | Equipo Estándar | Procesamiento con Horno HIP |

|---|---|---|

| Aplicación de Presión | Presión Ambiental o Baja | Isostática Ultra Alta (hasta 1.1 GPa) |

| Densidad del Material | Porosa/Similar a una Esponja | Densidad Cercana a la Teórica |

| Defectos Estructurales | Vacíos y grietas residuales | Microporos curados y cerrados |

| Conectividad de Grano | Limitada/Fragmentada | Significativamente Mejorada |

| Rendimiento Superconductor | Grado Estándar | $J_c$, $H_{irr}$ y $H_{c2}$ Optimizados |

Mejore los resultados de su ciencia de materiales con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas personalizables de Prensado Isostático en Caliente (HIP), Muffle, Tubo y Vacío diseñados para lograr las densidades extremas requeridas para cables superconductores de alto rendimiento. Ya sea que esté optimizando la densidad de corriente crítica o desarrollando aplicaciones magnéticas de alto campo, nuestro equipo de ingeniería está listo para adaptar una solución a sus necesidades de laboratorio únicas. ¡Contacte a KINTEK hoy mismo para discutir las especificaciones de su proyecto!

Guía Visual

Referencias

- Daniel Gajda, Tomasz Czujko. Investigation of Layered Structure Formation in MgB2 Wires Produced by the Internal Mg Coating Process under Low and High Isostatic Pressures. DOI: 10.3390/ma17061362

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las principales ventajas técnicas de utilizar un sistema de sinterización por plasma de chispa (SPS)? Lograr una sinterización superior

- ¿Cuáles son las ventajas del sinterizado por plasma de chispa (SPS) sobre la forja tradicional? Control preciso de la microestructura

- ¿Cuál es el impacto de la estructura del grano en las propiedades del material en el prensado en caliente frente a la compactación en frío y la sinterización? Optimice su proceso de metalurgia de polvos

- ¿Cómo contribuye un horno de prensado en caliente al vacío a los compuestos de alta dureza? Lograr una densidad cercana a la teórica

- ¿Cómo se clasifican los hornos de sinterización por prensado en caliente al vacío según su temperatura de funcionamiento? Una guía sobre rangos de baja, media y alta temperatura.

- ¿Qué papel juega una prensa de calor al vacío en la consolidación de polvos de vidrio metálico? Perspectivas expertas sobre consolidación

- ¿Cuál es la función principal de un horno de sinterización por prensado en caliente al vacío? Lograr recubrimientos de CoCrFeNi(Cu) de alta densidad

- ¿Cómo facilita un horno de prensado en caliente al vacío (VHP) la preparación de Mg3Sb2 de alta densidad? Densificación Experta