En resumen, el prensado en caliente generalmente produce materiales con una estructura de grano más fino y propiedades mecánicas superiores, mientras que la compactación en frío seguida de la sinterización a menudo da como resultado una estructura de grano más grueso y un rendimiento potencialmente menor. La diferencia fundamental radica en cómo cada proceso aplica calor y presión, lo que dicta directamente la densidad final y la microestructura del componente.

La elección entre estas dos técnicas de metalurgia de polvos es fundamentalmente una compensación. El prensado en caliente optimiza el rendimiento del material, logrando alta densidad y resistencia, mientras que la compactación en frío y la sinterización priorizan la escalabilidad de la fabricación y la rentabilidad.

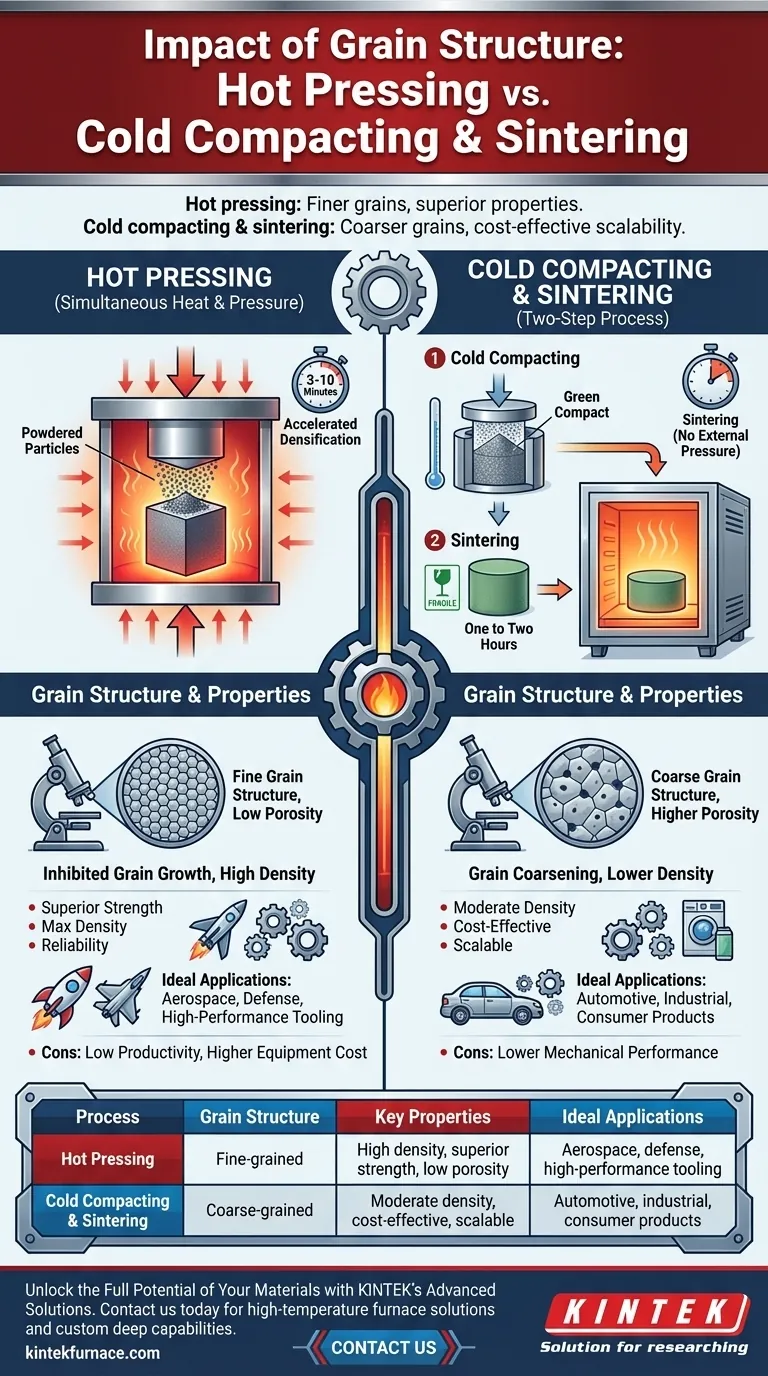

La Diferencia Fundamental: Mecánica del Proceso

Para comprender el impacto en la estructura del grano, primero debe entender cómo funciona cada proceso. El momento y la aplicación del calor y la presión son las variables críticas.

Prensado en Caliente: Calor y Presión Simultáneos

En el prensado en caliente, el material en polvo se calienta y se prensa al mismo tiempo dentro de una matriz única. Esto se considera un proceso de sinterización activada.

La presión externa acelera significativamente la densificación, el proceso de reducir la porosidad y unir las partículas. Esto permite que el proceso se complete a temperaturas más bajas o durante tiempos mucho más cortos (3-10 minutos) en comparación con la sinterización convencional.

Compactación en Frío y Sinterización: Un Viaje en Dos Pasos

Este es un proceso secuencial. Primero, el polvo se comprime en una forma deseada a temperatura ambiente, creando un compactado "verde" frágil.

Luego, este compactado verde se calienta en un horno en un paso separado llamado sinterización. Durante la sinterización, que puede durar de una a dos horas, las partículas se unen y la pieza se densifica sin presión externa.

Cómo el Proceso Dicta la Microestructura y las Propiedades

Las diferencias en la mecánica del proceso tienen un impacto directo y predecible en el tamaño de grano y la densidad finales del material, lo que a su vez controla su rendimiento mecánico.

Prensado en Caliente: Crecimiento de Grano Inhibido y Alta Densidad

La aplicación simultánea de presión en el prensado en caliente proporciona una fuerte fuerza impulsora para la densificación. Esta eficiencia significa que el material pasa menos tiempo a altas temperaturas.

Esta limitación cinética inhibe el crecimiento del grano, lo que resulta en una estructura de grano más fina. Combinado con la eliminación de vacíos, el prensado en caliente produce materiales con porosidad muy baja y densidad cercana a la teórica, lo que conduce a una excelente resistencia mecánica y durabilidad.

Sinterización en Frío: El Riesgo de Aspereza del Grano

Sin presión externa, la sinterización depende únicamente de altas temperaturas y tiempos más prolongados para densificar el material. Esta exposición prolongada al calor proporciona suficiente energía y oportunidad para que los granos crezcan.

Este proceso, conocido como aspereza del grano (grain coarsening), conduce a una estructura de grano más gruesa. Aunque sigue siendo eficaz, este método a menudo da como resultado una porosidad residual mayor en comparación con el prensado en caliente, lo que puede afectar negativamente las propiedades mecánicas como la resistencia y la tenacidad a la fractura.

Comprender las Compensaciones: Rendimiento frente a Costo

Ningún método es universalmente superior; sirven a diferentes objetivos estratégicos. La decisión depende de equilibrar las propiedades del material requeridas con las realidades de la producción.

El Caso del Prensado en Caliente: Rendimiento Máximo

El prensado en caliente es la opción ideal cuando el rendimiento máximo absoluto del material no es negociable. Constantemente entrega componentes con una microestructura de grano fino y densidad máxima.

Esto lo hace perfecto para aplicaciones exigentes en aeroespacial, defensa y utillaje de alto rendimiento donde la resistencia, la dureza y la fiabilidad son primordiales.

El Caso de la Compactación en Frío: Escalabilidad y Economía

La compactación en frío y la sinterización son el pilar de la metalurgia de polvos de gran volumen. El proceso es más simple, más automatizado y significativamente más rentable para la producción a gran escala.

Si bien puede que no logre la densidad máxima o la estructura de grano fino del prensado en caliente, ofrece excelentes propiedades para una amplia gama de aplicaciones automotrices, industriales y de consumo donde el costo es un impulsor importante.

Desventajas Clave a Considerar

El prensado en caliente sufre de baja productividad debido a su naturaleza por lotes y la necesidad de calentamiento y prensado simultáneos. El equipo también es más complejo y costoso, lo que lleva a costos generales más altos.

La principal desventaja de la sinterización en frío es el potencial de menor rendimiento mecánico debido a granos más gruesos y mayor porosidad, lo que la hace inadecuada para los componentes más críticos de la misión.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos técnicos y comerciales específicos de su proyecto.

- Si su enfoque principal es la resistencia y densidad máximas: Elija el prensado en caliente para lograr la estructura de grano más fina y la menor porosidad posible.

- Si su enfoque principal es la producción rentable y de gran volumen: Elija la compactación en frío y la sinterización por su escalabilidad y ventajas económicas.

- Si su enfoque principal es la fabricación de geometrías complejas: La compactación en frío a menudo proporciona más flexibilidad y es más rentable para formas intrincadas que son difíciles de producir en una matriz de prensa en caliente.

Comprender la relación entre el procesamiento, la microestructura y las propiedades le permite seleccionar la ruta de fabricación que se alinea perfectamente con sus objetivos de ingeniería.

Tabla de Resumen:

| Proceso | Estructura del Grano | Propiedades Clave | Aplicaciones Ideales |

|---|---|---|---|

| Prensado en Caliente | Grano fino | Alta densidad, resistencia superior, baja porosidad | Aeroespacial, defensa, utillaje de alto rendimiento |

| Compactación en Frío y Sinterización | Grano grueso | Densidad moderada, rentable, escalable | Automotriz, industrial, productos de consumo |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de KINTEK

¿Tiene dificultades para elegir entre el prensado en caliente y la compactación en frío para sus necesidades de metalurgia de polvos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos—que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD—se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite microestructuras de grano fino para un rendimiento máximo o escalabilidad rentable, tenemos la experiencia y el equipo para ayudarle a lograr resultados superiores.

¡Contáctenos hoy para discutir su proyecto y descubrir cómo nuestras soluciones personalizadas pueden mejorar sus propiedades de materiales y eficiencia!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos