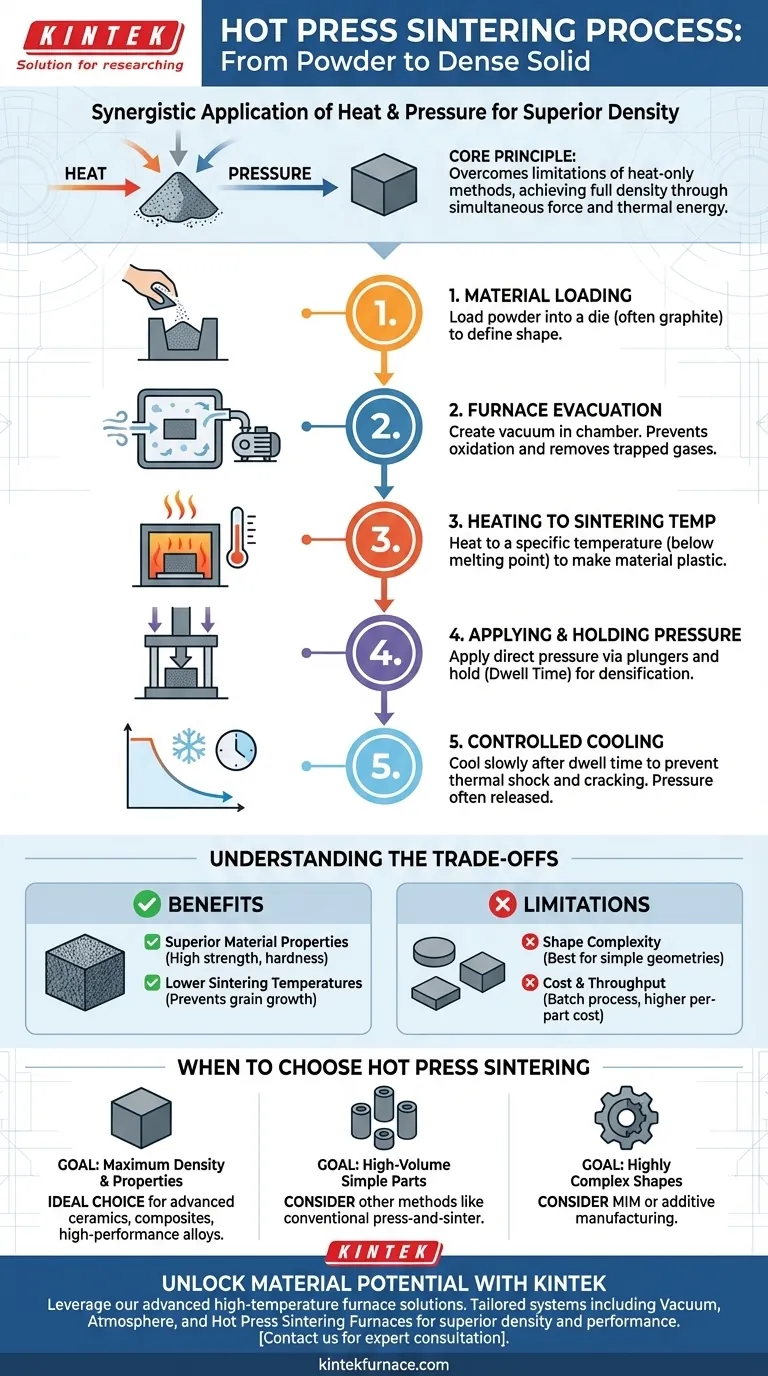

En esencia, el proceso de sinterización por prensado en caliente combina alta temperatura y presión mecánica para transformar un polvo en un objeto sólido y denso. Los pasos clave son cargar el material en un troquel, evacuar la cámara del horno para crear un vacío, calentar el polvo a una temperatura de sinterización específica, aplicar presión uniaxial y, finalmente, ejecutar una secuencia de enfriamiento controlada.

La sinterización por prensado en caliente no es simplemente una secuencia de pasos; es una aplicación estratégica de calor y presión simultáneos. Este enfoque de doble acción supera las limitaciones de los métodos que solo usan calor, forzando la reorganización de partículas y la difusión para lograr una densidad superior en materiales avanzados.

El Principio Central: Combinación de Calor y Fuerza Mecánica

La sinterización por prensado en caliente se utiliza cuando la sinterización tradicional sin presión no puede lograr la densidad o las propiedades mecánicas requeridas. El proceso se basa en la sinergia entre la energía térmica y mecánica.

Por qué el Calor Solo No Siempre Es Suficiente

En la sinterización convencional, el calor es el único impulsor. Proporciona a los átomos suficiente energía para difundirse a través de los límites de las partículas del polvo, uniéndolas lentamente y reduciendo la porosidad. Para muchos materiales de alta resistencia, este proceso puede ser lento, requerir temperaturas extremadamente altas o no lograr eliminar todos los poros.

El Papel de la Presión Mecánica

La aplicación de presión externa fuerza físicamente a las partículas del polvo a un contacto íntimo. Esta acción descompone los contaminantes superficiales, promueve la deformación plástica en los puntos de contacto y proporciona una potente fuerza impulsora para la densificación que complementa la difusión térmica.

El Efecto Sinérgico

Cuando el calor y la presión se aplican simultáneamente, el material se vuelve lo suficientemente blando y maleable para que la presión sea muy efectiva. Esta combinación acelera drásticamente el proceso de densificación, permitiendo alcanzar la densidad total a temperaturas más bajas o en tiempos más cortos en comparación con los métodos sin presión.

Un Desglose Paso a Paso del Proceso

Cada etapa del ciclo de prensado en caliente es fundamental para lograr un producto final de alta calidad y totalmente denso.

Paso 1: Carga del Material

El proceso comienza cargando la materia prima, generalmente en forma de polvo, en un troquel. Este troquel, a menudo hecho de grafito de alta temperatura, define la forma básica del componente final.

Paso 2: Evacuación del Horno (La Ventaja del Vacío)

El troquel cargado se coloca dentro de una cámara de horno sellada. Luego se extrae el aire y otros gases atmosféricos para crear un vacío. Este paso crucial evita la oxidación del material a altas temperaturas y ayuda a eliminar los gases que de otro modo podrían quedar atrapados como poros en la pieza final.

Paso 3: Calentamiento a Temperatura de Sinterización

El horno calienta el material y el troquel de acuerdo con un perfil predefinido. La temperatura objetivo está por debajo del punto de fusión del material, pero lo suficientemente alta como para que se vuelva suficientemente plástico. Esta temperatura es uno de los parámetros de proceso más críticos.

Paso 4: Aplicación y Mantenimiento de la Presión

Una vez alcanzada la temperatura objetivo, un pistón hidráulico o mecánico aplica presión directa y uniaxial (de una sola dirección) sobre el polvo a través de émbolos. Esta presión se mantiene durante una duración específica, conocida como tiempo de permanencia, permitiendo que la densificación se complete a través de la difusión y el flujo del material.

Paso 5: Enfriamiento Controlado

Después del tiempo de permanencia, se apaga la calefacción y el componente se enfría de manera controlada. El enfriamiento lento y controlado es vital para evitar el choque térmico, que puede causar grietas, especialmente en materiales quebradizos como las cerámicas. La presión generalmente se libera antes o durante la fase de enfriamiento.

Comprender las Compensaciones

Aunque es potente, el prensado en caliente no es una solución universal. Implica un conjunto claro de beneficios y limitaciones que definen sus aplicaciones ideales.

Limitación: Complejidad de la Forma

Debido a que la presión se aplica en una dirección (uniaxial), el prensado en caliente es más adecuado para producir piezas con geometrías relativamente simples, como discos, bloques y cilindros.

Limitación: Costo y Rendimiento

El prensado en caliente es un proceso por lotes, lo que significa que las piezas se fabrican una a una o en grupos pequeños. Esto da como resultado un menor rendimiento y costos por pieza más altos en comparación con los métodos continuos de alto volumen.

Beneficio: Propiedades del Material Superiores

La principal ventaja es el resultado. El prensado en caliente produce piezas con densidad teórica casi completa, porosidad mínima y excelentes propiedades mecánicas como resistencia y dureza, que a menudo son inalcanzables con otros métodos.

Beneficio: Temperaturas de Sinterización Más Bajas

La adición de presión permite una densificación exitosa a temperaturas más bajas. Esto ayuda a prevenir el crecimiento indeseado de granos, lo que puede debilitar un material, dando como resultado una microestructura de grano fino que mejora el rendimiento mecánico.

Cuándo Elegir la Sinterización por Prensado en Caliente

Seleccionar este proceso depende completamente de su objetivo final para el material.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores: La sinterización por prensado en caliente es una opción ideal, especialmente para cerámicas avanzadas, compuestos y aleaciones de alto rendimiento.

- Si su enfoque principal es la producción de alto volumen de piezas metálicas simples: Es probable que otro método como la prensa y sinterización convencional sea más rentable.

- Si su enfoque principal es crear formas altamente complejas: Es posible que deba considerar procesos alternativos como el moldeo por inyección de metales (MIM) o la fabricación aditiva.

En última instancia, comprender este proceso le permite seleccionar la ruta de fabricación adecuada para lograr sus objetivos de rendimiento del material.

Tabla Resumen:

| Paso | Descripción | Detalles Clave |

|---|---|---|

| 1. Carga del Material | Cargar polvo en un troquel | Define la forma; utiliza troqueles de grafito |

| 2. Evacuación del Horno | Crear vacío en la cámara | Previene la oxidación, elimina gases |

| 3. Calentamiento | Calentar a temperatura de sinterización | Por debajo del punto de fusión, parámetro crítico |

| 4. Aplicación de Presión | Aplicar presión uniaxial | Se mantiene durante el tiempo de permanencia para la densificación |

| 5. Enfriamiento Controlado | Enfriar lentamente después del proceso | Previene el agrietamiento, la presión se libera |

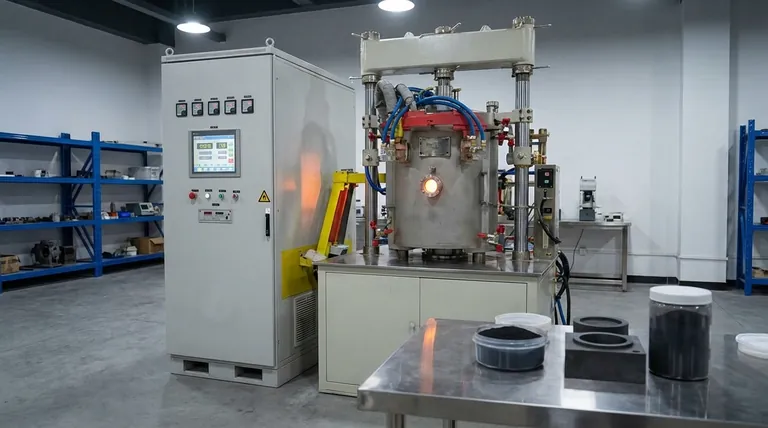

¡Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de sinterización por prensado en caliente adaptados, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando densidad superior, propiedades mecánicas mejoradas y rendimiento optimizado para cerámicas, compuestos y aleaciones. ¿Listo para elevar su proceso de sinterización? Contáctenos hoy para una consulta experta y soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores