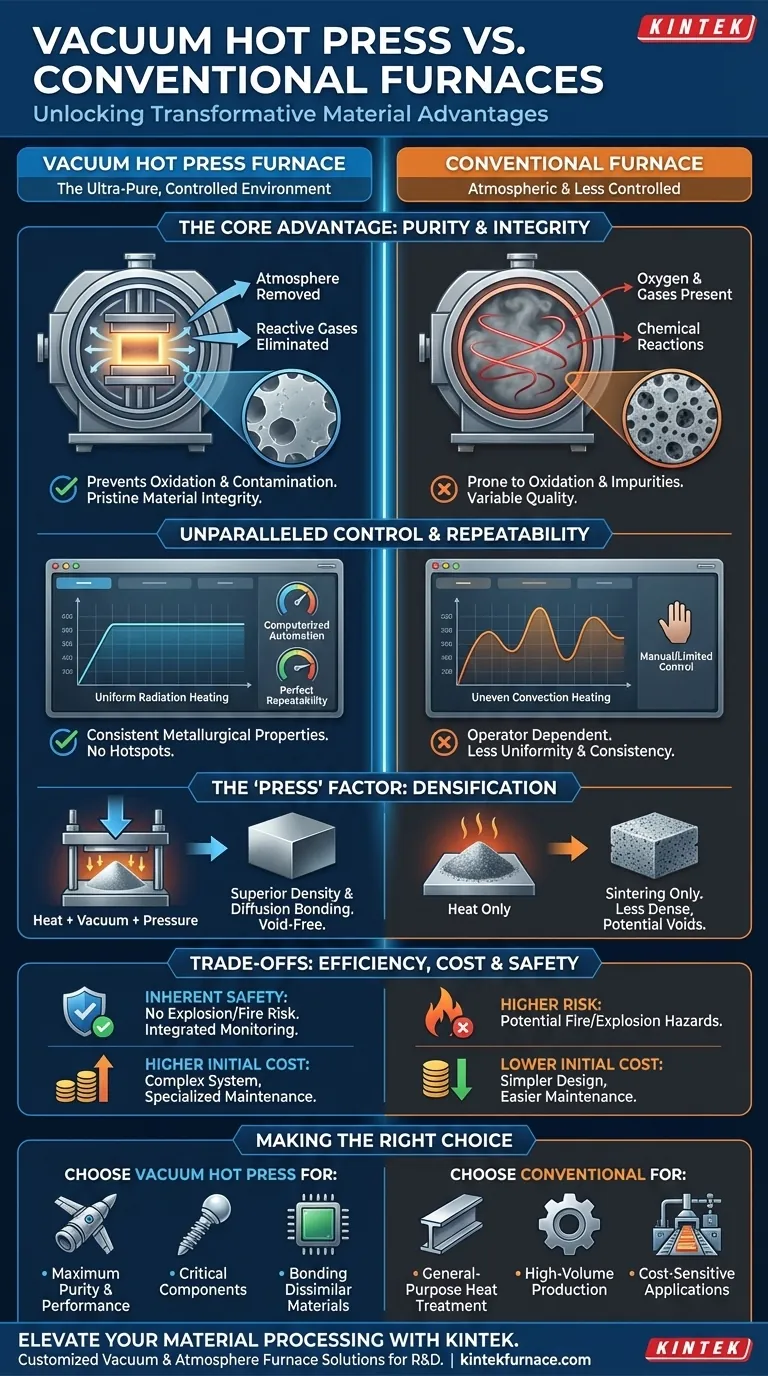

En esencia, los hornos de prensado en caliente al vacío ofrecen ventajas transformadoras sobre los hornos convencionales al crear un entorno ultra puro y controlado. Esto permite obtener propiedades superiores del material, una repetibilidad del proceso inigualable y un perfil operativo más seguro, cosas que son simplemente inalcanzables en una atmósfera estándar. Los principales beneficios giran en torno a la prevención de la contaminación y al control preciso tanto de la temperatura como de la presión.

La decisión de utilizar un prensado en caliente al vacío no se trata de elegir un horno más rápido, sino de elegir una herramienta de procesamiento fundamentalmente diferente. Prioriza la creación de materiales con la mayor pureza, densidad y propiedades metalúrgicas específicas posibles, donde los métodos convencionales fallarían.

La Ventaja Principal: Un Entorno de Procesamiento Ultra Puro

La característica definitoria de un horno de vacío es su capacidad para eliminar la atmósfera, y las impurezas dentro de ella, de la ecuación. Esto tiene efectos profundos en el producto final.

Prevención de la Oxidación y la Contaminación

En un horno convencional, el material se calienta en presencia de oxígeno y otros gases atmosféricos. Esto inevitablemente conduce a la oxidación y otras reacciones químicas en la superficie del material, introduciendo impurezas.

Un horno de vacío funciona extrayendo el aire para crear un entorno de presión negativa. Al eliminar los gases reactivos, efectivamente previene la contaminación, asegurando que la composición química del material permanezca prístina.

Lograr una Integridad del Material Sin Concesiones

Este entorno libre de impurezas es fundamental para procesar materiales reactivos y de alto rendimiento como superaleaciones, cerámicas avanzadas y titanio.

El resultado es un producto final con propiedades de material superiores y un acabado superficial limpio. Esto es esencial para aplicaciones en aeroespacial, médico y electrónica avanzada donde incluso las impurezas menores pueden provocar fallos en los componentes.

Control Inigualable Sobre las Variables del Proceso

Más allá de la pureza, los prensados en caliente al vacío proporcionan un nivel de control del proceso que los hornos convencionales no pueden igualar. Esta precisión es la clave de la consistencia y la ingeniería avanzada de materiales.

Uniformidad de Temperatura de Precisión

Los hornos de vacío calientan principalmente por radiación, lo que proporciona un calentamiento altamente uniforme en toda la pieza de trabajo. Esto elimina los puntos calientes y fríos comunes en los hornos de convección convencionales.

Esta uniformidad asegura que toda la pieza experimente el mismo ciclo térmico exacto, lo que resulta en propiedades metalúrgicas consistentes, reducción de tensiones internas y menos deformación.

Control Computarizado para una Repetibilidad Perfecta

Los modernos prensados en caliente al vacío son sistemas altamente automatizados. La temperatura, la presión y los niveles de vacío se gestionan mediante una computadora de acuerdo con una receta preprogramada.

Esta automatización asegura que cada proceso sea idéntico, lo que conduce a una repetibilidad excepcional de un lote a otro. Elimina las conjeturas del operador y garantiza un control de calidad consistente.

La "Prensa" en Prensado en Caliente: Densificación Bajo Vacío

La función de "prensado en caliente" añade otra capa de control. Mientras el material se mantiene a una temperatura precisa en un vacío, una prensa mecánica aplica fuerza.

Esta aplicación simultánea de calor, vacío y presión se utiliza para la densificación, la unión por difusión y la sinterización de polvos en una masa sólida y sin huecos, lo cual es imposible en un horno estándar.

Comprender las Compensaciones: Eficiencia y Costo

Aunque las ventajas son significativas, los prensados en caliente al vacío no son una solución universal. Comprender su perfil operativo es clave para tomar una decisión informada.

El Mito de "Más Rápido vs. Más Lento"

La eficiencia de un horno de vacío es matizada. El proceso de evacuación al vacío y, en algunos casos, el relleno con gas inerte puede hacer que el tiempo total del ciclo sea más largo que en un horno convencional simple.

Sin embargo, la fase de calentamiento puede ser más eficiente energéticamente, ya que la energía no se desperdicia calentando grandes volúmenes de aire. Además, los diseños modernos con carcasas avanzadas refrigeradas por agua permiten un enfriamiento rápido y controlado, que puede ser una parte crítica del propio proceso de tratamiento térmico.

Mayor Inversión Inicial

Los hornos de prensado en caliente al vacío son máquinas complejas que incorporan bombas de vacío, controles precisos y diseños de cámara robustos. Esto resulta en un costo de capital inicial significativamente mayor en comparación con la mayoría de los hornos convencionales.

Complejidad de Mantenimiento y Operación

La complejidad del sistema, particularmente las bombas de vacío y los sellos, requiere un conocimiento más especializado para su operación y mantenimiento. Esto puede traducirse en costos operativos a largo plazo más altos y la necesidad de personal más capacitado.

Seguridad Inherente por Diseño

La tecnología de vacío altera fundamentalmente el perfil de seguridad del procesamiento a alta temperatura, eliminando riesgos industriales comunes.

Eliminación de Riesgos de Explosión e Incendio

Debido a que operan a una presión negativa, los hornos de vacío tienen prácticamente cero riesgo de explosión por sobrepresurización.

El entorno con bajo contenido de oxígeno también elimina las condiciones necesarias para la combustión, mitigando el riesgo de incendio que puede existir en hornos estándar, especialmente al procesar materiales con aceite u otros recubrimientos.

Monitoreo de Seguridad Integrado

Estos hornos suelen estar equipados con un conjunto de enclavamientos de seguridad automatizados. Las alarmas por sobretemperatura, pérdida de agua de refrigeración o condiciones de sobrecorriente proporcionan una capa integrada de protección tanto para el equipo como para el personal.

Tomando la Decisión Correcta para Su Aplicación

Elegir entre un prensado en caliente al vacío y un horno convencional depende completamente de los requisitos de su material, los estándares de calidad y el presupuesto.

- Si su enfoque principal es la máxima pureza y rendimiento del material (p. ej., aleaciones aeroespaciales, implantes médicos, cerámicas avanzadas): El control de contaminación y la mejora de propiedades de un prensado en caliente al vacío no son negociables.

- Si su enfoque principal es el tratamiento térmico de propósito general y gran volumen (p. ej., recocido o revenido de acero básico): Las ventajas de costo y rendimiento de un horno convencional lo convierten en la opción más práctica.

- Si su enfoque principal es la unión de materiales disímiles o la creación de piezas de metal en polvo totalmente densas: La combinación única de calor, vacío y presión en un prensado en caliente al vacío es esencial.

- Si su enfoque principal es la repetibilidad del proceso para componentes críticos: El control preciso y automatizado de un horno de vacío ofrece una consistencia que es difícil de lograr manualmente.

En última instancia, invertir en un prensado en caliente al vacío es una decisión de priorizar el control absoluto sobre la forma y función final del material.

Tabla Resumen:

| Ventaja | Horno de Prensado en Caliente al Vacío | Horno Convencional |

|---|---|---|

| Pureza | Previene la oxidación y la contaminación | Propenso a la oxidación y las impurezas |

| Control | Calentamiento uniforme, temperatura/presión precisas | Menos uniforme, control limitado |

| Propiedades del Material | Densidad e integridad superiores | Calidad variable |

| Repetibilidad | Alta con automatización | Menor, dependiente del operador |

| Seguridad | Bajo riesgo de explosión/incendio | Mayor riesgo en ciertas condiciones |

| Costo | Mayor inversión inicial | Costo inicial más bajo |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados para satisfacer las necesidades únicas de industrias como la aeroespacial, médica y electrónica. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para asegurar que sus experimentos logren resultados sin concesiones. Contáctenos hoy para discutir cómo nuestros hornos de prensado en caliente al vacío pueden transformar las capacidades de su laboratorio e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes