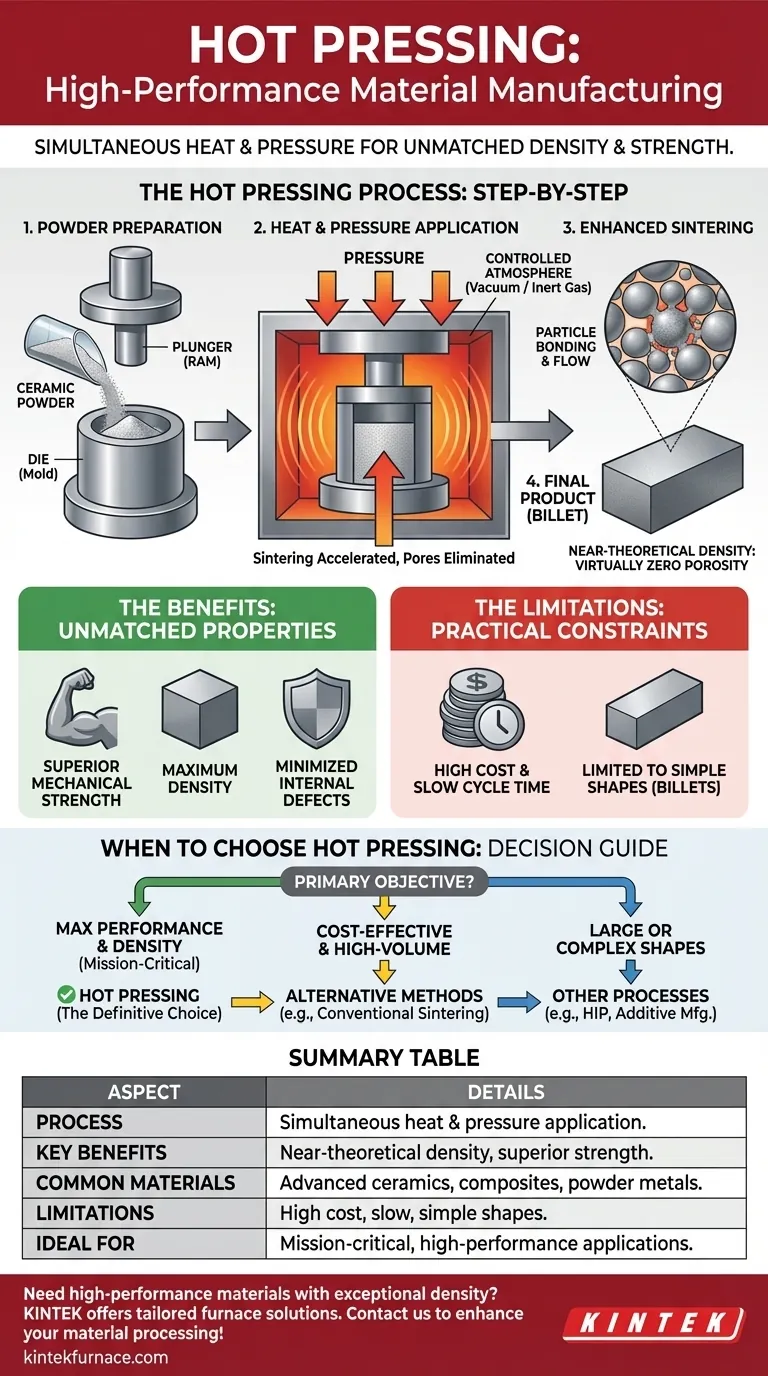

En esencia, el prensado en caliente es una técnica de fabricación de alto rendimiento que aplica simultáneamente alta temperatura y una presión inmensa a un material. Esta combinación fuerza a las partículas del material a fusionarse, creando un producto final excepcionalmente denso y resistente. Se utiliza principalmente para materiales avanzados como cerámicas y compuestos donde los defectos internos deben minimizarse.

El verdadero valor del prensado en caliente reside en su capacidad para lograr una densidad casi teórica y propiedades mecánicas superiores. Lo logra aplicando presión durante la fase de calentamiento y sinterización, un resultado que el calor por sí solo no puede producir.

Cómo funciona fundamentalmente el prensado en caliente

Para entender por qué el prensado en caliente se elige para aplicaciones críticas, es esencial observar la sinergia entre sus dos componentes principales: calor y presión.

El Principio Fundamental: Aplicación Simultánea

La sinterización tradicional utiliza el calor para unir las partículas del material, pero esto puede dejar pequeños huecos o poros. El prensado en caliente lo resuelve añadiendo presión mecánica al mismo tiempo. El calor hace que el material sea maleable, mientras que la presión fuerza físicamente las partículas a unirse, eliminando los huecos.

El Proceso Paso a Paso

El proceso comienza colocando el material en forma de polvo en un molde resistente, típicamente hecho de grafito o un compuesto cerámico, llamado matriz. Luego se utiliza un émbolo, o pistón, para aplicar presión. El conjunto completo se calienta en un ambiente controlado, a menudo un vacío o una atmósfera de gas inerte, para evitar la oxidación a altas temperaturas.

El Papel de la Sinterización Mejorada

A medida que aumenta la temperatura, las partículas del material comienzan a unirse, un proceso conocido como sinterización. La presión aplicada acelera drásticamente este proceso y lo hace más efectivo. Ayuda a descomponer cualquier contaminante superficial en las partículas de polvo y facilita el flujo del material, cerrando los poros que de otro modo quedarían atrapados.

Lograr una Densidad Casi Teórica

El objetivo final es lograr una densidad lo más cercana posible al máximo teórico del material. Esto significa crear una pieza sólida con prácticamente cero porosidad interna. La microestructura densa y libre de huecos que resulta del prensado en caliente conduce directamente a una resistencia mecánica, dureza y propiedades térmicas y eléctricas superiores. El producto final suele ser una forma simple, como un disco o un bloque, llamado tocho, que luego se mecaniza hasta sus dimensiones finales.

Entendiendo las Compensaciones

El prensado en caliente es una herramienta poderosa, pero no es una solución universal. Sus beneficios se equilibran con limitaciones prácticas significativas.

El Beneficio: Propiedades del Material Inigualables

Para aplicaciones donde el rendimiento no es negociable, el prensado en caliente suele ser la única opción. Produce materiales con la mayor densidad y resistencia mecánica posibles, minimizando el riesgo de fallas originadas por poros o defectos internos.

La Limitación: Costo y Tiempo de Ciclo

El equipo de prensado en caliente es especializado y costoso. El proceso también es relativamente lento, ya que implica calentar y enfriar el gran conjunto de la matriz. Esto lo hace inadecuado para la fabricación de gran volumen y bajo costo.

La Limitación: Restricciones de Forma y Tamaño

La geometría de la pieza final está limitada por la forma de la matriz. Crear formas complejas es difícil y costoso, y el tamaño general está limitado por la capacidad de la prensa. Por eso se utiliza a menudo para producir tochos simples para su posterior mecanizado.

Cuándo Elegir el Prensado en Caliente

Su elección de utilizar el prensado en caliente depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es el máximo rendimiento y densidad: El prensado en caliente es el método superior para crear componentes de misión crítica a partir de cerámicas avanzadas, compuestos o metales en polvo donde la porosidad es un punto de falla.

- Si su enfoque principal es la producción rentable y de gran volumen: Métodos alternativos como la sinterización convencional, la fundición a presión o el moldeo por inyección de metales son mucho más económicos y rápidos.

- Si su enfoque principal es crear piezas grandes o de geometría compleja: Debe investigar otros procesos, como el prensado isostático en caliente (HIP) o la fabricación aditiva, que ofrecen mayor libertad de diseño.

En última instancia, el prensado en caliente es la elección definitiva cuando la integridad y el rendimiento del material no pueden comprometerse.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Aplicación simultánea de calor y presión para fusionar partículas de material |

| Beneficios Clave | Logra densidad casi teórica, resistencia mecánica superior y porosidad mínima |

| Materiales Comunes | Cerámicas avanzadas, compuestos, metales en polvo |

| Limitaciones | Alto costo, tiempo de ciclo lento, limitado a formas y tamaños simples |

| Ideal Para | Aplicaciones de misión crítica donde el rendimiento y la densidad son primordiales |

¿Necesita materiales de alto rendimiento con una densidad y resistencia excepcionales? En KINTEK, aprovechamos nuestra avanzada I+D y fabricación interna para proporcionar soluciones de hornos de alta temperatura a medida, incluidos hornos de vacío y atmósfera, y más. Nuestras profundas capacidades de personalización garantizan que sus requisitos experimentales únicos se cumplan con precisión. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su procesamiento de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%