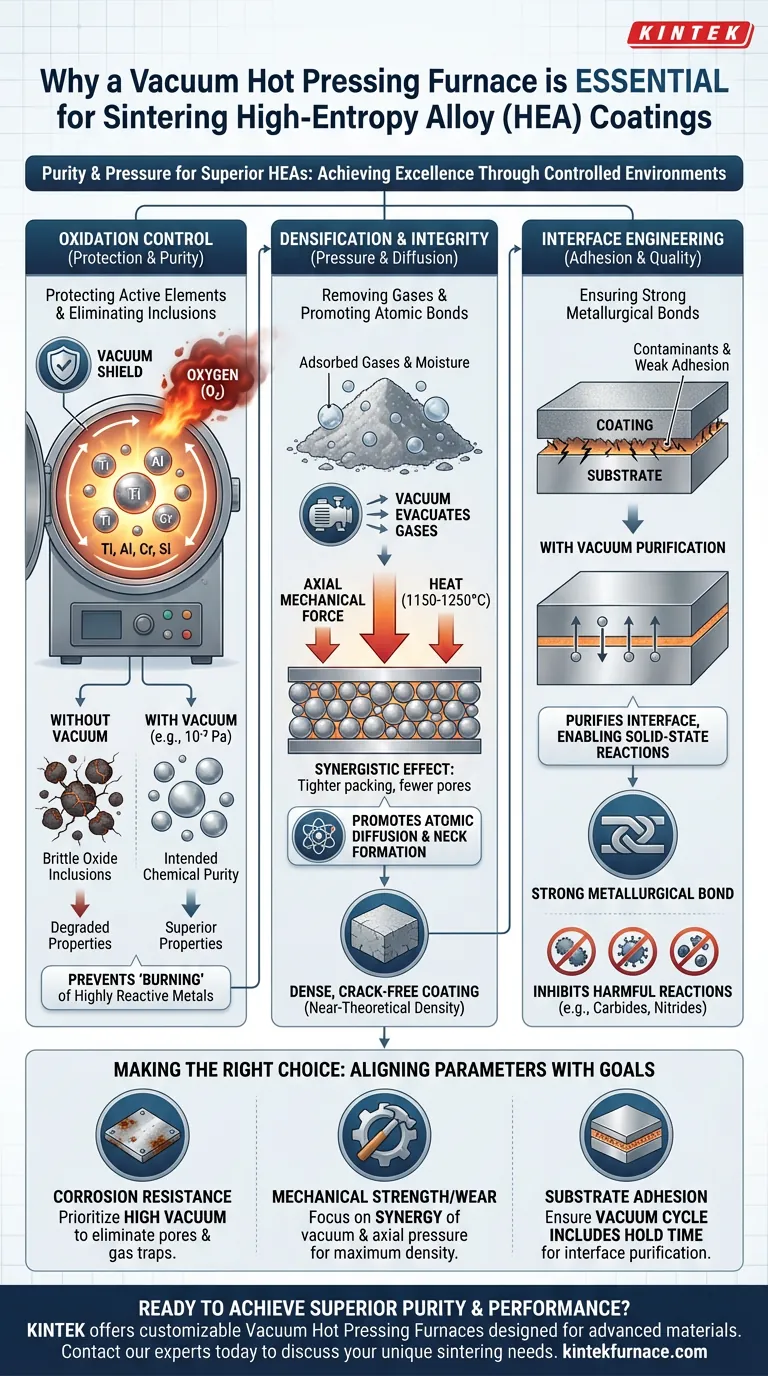

Un horno de prensado en caliente equipado con un sistema de vacío es esencial para el sinterizado de recubrimientos de aleaciones de alta entropía (HEA) porque crea un entorno prístino que previene la degradación química mientras aplica fuerza mecánica. Al reducir significativamente la presión parcial de oxígeno, el sistema elimina el riesgo de oxidación y elimina los gases atrapados, permitiendo que los elementos químicamente activos se unan metalúrgicamente en lugar de reaccionar con impurezas atmosféricas.

Conclusión Clave Lograr las propiedades mecánicas superiores de las aleaciones de alta entropía requiere más que solo calor; requiere una pureza química absoluta. El horno de prensado en caliente al vacío actúa como una cámara de doble fuerza, aplicando energía térmica y mecánica para promover la difusión atómica mientras elimina simultáneamente los contaminantes para garantizar un material denso, libre de grietas y resistente a la corrosión.

El Papel Crítico del Control de la Oxidación

Protección de Elementos Altamente Activos

Las aleaciones de alta entropía a menudo contienen elementos químicamente activos como Titanio (Ti), Aluminio (Al), Cromo (Cr) y Silicio (Si). Estos metales son muy reactivos con el oxígeno, especialmente a las altas temperaturas requeridas para el sinterizado (a menudo entre 1150 °C y 1250 °C).

Sin vacío, estos elementos se oxidarían rápidamente. Un sistema de vacío aísla eficazmente el material del aire, previniendo la "combustión" u oxidación de estos polvos durante el proceso de calentamiento.

Eliminación de Inclusiones de Óxido

La presencia de oxígeno crea inclusiones de óxido quebradizas dentro de la matriz de la aleación. Estas inclusiones actúan como puntos de concentración de tensiones, lo que puede degradar severamente las propiedades mecánicas del recubrimiento.

Al mantener un alto vacío (por ejemplo, 10⁻³ Pa o mejor), el horno previene la formación de estos óxidos. Esto asegura que el recubrimiento final conserve la pureza química prevista y evite el fragilidad a menudo causado por un contenido excesivo de oxígeno.

Densificación e Integridad Estructural

Eliminación de Gases Adsorbidos

Los polvos metálicos adsorben naturalmente gases y humedad en sus superficies y dentro de los espacios interpartículas. Si estos gases no se eliminan durante el sinterizado, quedan atrapados, lo que resulta en un recubrimiento poroso y de baja densidad.

El entorno de vacío evacua activamente los gases de los intersticios y superficies del polvo. Esto permite un empaquetamiento más apretado de las partículas de polvo, lo cual es un requisito previo para lograr una densidad cercana a la teórica en el cuerpo sinterizado final.

Promoción de la Difusión Atómica

El sinterizado se basa en la difusión de átomos a través de los límites de las partículas para formar "cuellos". El horno de prensado en caliente al vacío utiliza un efecto sinérgico de calor y fuerza axial.

El vacío purifica las interfaces de las partículas, eliminando barreras a la difusión. Simultáneamente, la presión mecánica une las partículas. Esta combinación promueve una densificación rápida, lo que resulta en un recubrimiento libre de grietas y poros.

Ingeniería de Interfaces y Unión

Garantía de Unión Metalúrgica

Para que un recubrimiento sea efectivo, debe adherirse perfectamente al sustrato. Los contaminantes en la interfaz pueden provocar delaminación o una adhesión débil.

El entorno de vacío purifica la interfaz del material, asegurando reacciones en estado sólido efectivas entre los elementos. Esto facilita la formación de una fuerte unión metalúrgica entre el recubrimiento y el sustrato, mejorando significativamente la calidad interfacial.

Inhibición de Reacciones Perjudiciales

En ciertos sistemas de aleaciones, la presencia de aire puede provocar nitruración o la formación de carburos no deseados (como carburo de aluminio en matrices específicas). Estos productos de reacción interfacial pueden ser perjudiciales para el rendimiento del material.

Una atmósfera de vacío controlada inhibe la formación excesiva de estas fases perjudiciales. Este control es decisivo para mejorar tanto la densidad del material como la calidad de la unión interfacial.

Comprensión de las Compensaciones

El Riesgo de Vacío Insuficiente

Si bien los sistemas de vacío son potentes, requieren un control preciso. Si el nivel de vacío es insuficiente (por ejemplo, no alcanza los 10⁻³ Pa para aleaciones altamente sensibles como Ti-Al-Nb), los beneficios protectores se pierden.

Todavía puede ocurrir una oxidación parcial, lo que lleva a la fragilidad del material. Incluso una pequeña cantidad de oxígeno residual puede comprometer la ductilidad y la resistencia a la fatiga de la aleación, haciendo inútil el diseño de alta entropía.

Complejidad Operacional

El prensado en caliente al vacío es inherentemente más complejo que el sinterizado atmosférico. Requiere gestionar no solo la temperatura y la presión, sino también mantener un sello riguroso y umbrales de presión específicos (como 0.133 Pa para sistemas Cr-Si).

Esto añade variables al proceso de fabricación. Un fallo en el sello de vacío o en el sistema de bombeo durante el ciclo de calentamiento puede resultar en la pérdida total del lote debido a la rápida oxidación de la superficie del polvo.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus recubrimientos de aleación de alta entropía, alinee sus parámetros de sinterizado con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Resistencia a la Corrosión: Priorice altos niveles de vacío para eliminar poros y trampas de gas, ya que estos defectos actúan como sitios de iniciación de la corrosión.

- Si su enfoque principal es la Resistencia Mecánica/Desgaste: Concéntrese en la sinergia del vacío y la presión axial para garantizar la máxima densidad y la eliminación de inclusiones de óxido quebradizas.

- Si su enfoque principal es la Adhesión al Sustrato: Asegúrese de que el ciclo de vacío incluya un tiempo de mantenimiento que permita la purificación completa de la interfaz para garantizar la unión metalúrgica.

El horno de prensado en caliente al vacío no es simplemente un calentador; es una herramienta de purificación que permite la ingeniería a nivel atómico requerida para recubrimientos de aleaciones de alto rendimiento.

Tabla Resumen:

| Beneficio Clave | Función del Prensado en Caliente al Vacío |

|---|---|

| Control de Oxidación | Previene la reacción de elementos activos (Ti, Al, Cr) con oxígeno, eliminando inclusiones de óxido quebradizas. |

| Densificación | Evacúa gases atrapados del polvo, promoviendo la difusión atómica y una densidad cercana a la teórica bajo presión. |

| Unión de Interfaces | Purifica la interfaz recubrimiento-sustrato, permitiendo uniones metalúrgicas fuertes y previniendo la delaminación. |

| Objetivo de Rendimiento | Enfoque Recomendado |

| Resistencia a la Corrosión | Priorizar altos niveles de vacío para eliminar poros y trampas de gas. |

| Resistencia Mecánica/Desgaste | Enfocarse en la sinergia del vacío y la presión axial para una máxima densidad. |

| Adhesión al Sustrato | Asegurar que el ciclo de vacío incluya un tiempo de mantenimiento para la purificación de la interfaz. |

¿Listo para lograr la pureza y el rendimiento superiores de sus recubrimientos de aleación de alta entropía?

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos Muffle, de Tubo, Rotatorios, de Vacío y CVD personalizables, incluidos hornos especializados de prensado en caliente al vacío diseñados para las demandas precisas de materiales avanzados como las HEA. Nuestras soluciones garantizan el control crítico sobre la oxidación, la densificación y la unión que requieren su investigación y producción.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos adaptar un sistema de horno a sus necesidades de sinterizado y objetivos de rendimiento únicos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es esencial un control de temperatura de alta precisión para el horno de prensa caliente al vacío? Optimizar los compuestos de Ti-Al3Ti

- ¿Cuál es el rol principal de un horno de prensado en caliente al vacío (VHP)? Lograr la máxima transmitancia infrarroja en cerámicas de ZnS

- ¿Cuáles son las ventajas de utilizar equipos de embutición en caliente para la aleación TC4? Lograr piezas lisas y sin arrugas

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío en la preparación de composites microlaminados de aleación amorfa a base de Fe/aluminio? Lograr una unión sólida perfecta

- ¿Cuál es la función principal de un horno de sinterización de prensado en caliente al vacío en la preparación de aleaciones RuTi de alta densidad? Lograr la máxima densidad y pureza

- ¿Cómo se utilizan las prensas de vacío en las industrias aeroespacial y automotriz? Mejore el rendimiento con compuestos ligeros

- ¿Cómo facilita un horno de prensado en caliente al vacío (VHP) la fabricación de aleaciones de Al-4Cu nanoestructuradas a granel?

- ¿Para qué se utiliza una prensa en caliente? Fabricar materiales densos y de alto rendimiento