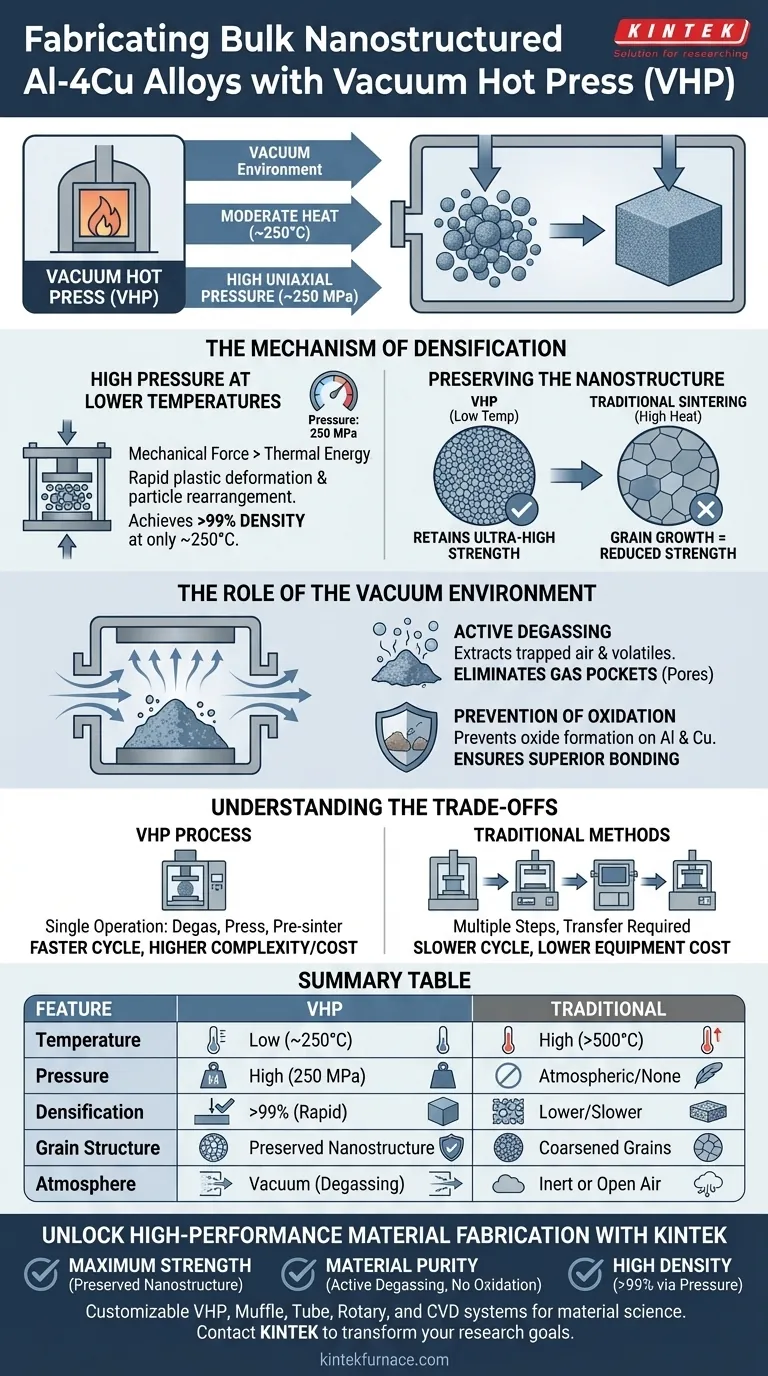

Un horno de prensado en caliente al vacío (VHP) facilita la fabricación de aleaciones de Al-4Cu nanoestructuradas a granel al someter simultáneamente el polvo a un calentamiento moderado (aproximadamente 250 °C) y a una alta presión uniaxial (alrededor de 250 MPa) dentro de un entorno de vacío. Esta doble aplicación fuerza una deformación plástica rápida y un reordenamiento de partículas, lo que permite que el material alcance una densificación excepcional (más del 99 %) sin requerir las altas temperaturas que normalmente destruyen las nanoestructuras.

Al desacoplar la densificación de las altas cargas térmicas, VHP resuelve el conflicto crítico de ingeniería entre lograr un sólido libre de poros y preservar la fina estructura de grano requerida para una resistencia ultra alta.

El Mecanismo de Densificación

Alta Presión a Temperaturas Más Bajas

La ventaja definitoria de VHP para las aleaciones de Al-4Cu es la capacidad de lograr una densidad completa a temperaturas relativamente bajas.

Al aplicar una presión mecánica significativa (por ejemplo, 250 MPa), el horno fuerza mecánicamente a las partículas del polvo a reordenarse y a sufrir deformación plástica.

Esta fuerza mecánica sustituye a la energía térmica. Impulsa la eliminación de poros a través de mecanismos de flujo plástico y fluencia, lo que permite que la aleación alcance más del 99 % de densidad a solo 250 °C.

Preservación de la Nanoestructura

En la sinterización tradicional, lograr una alta densidad generalmente requiere calor alto, lo que provoca que los granos crezcan y se envejezcan.

Los granos gruesos reducen drásticamente la resistencia del material.

Dado que VHP logra la densificación a bajas temperaturas, inhibe eficazmente el crecimiento del grano. Esto preserva la estructura nanocristalina, asegurando que la aleación final conserve sus características de resistencia ultra alta.

El Papel del Entorno de Vacío

Desgasificación Activa

El sistema de vacío hace más que proporcionar un entorno limpio; elimina activamente las barreras para la unión.

Extrae continuamente el aire atrapado en los espacios del polvo y elimina las impurezas volátiles liberadas durante el proceso de calentamiento.

Esta acción de desgasificación elimina los bolsillos de gas que de otro modo formarían poros dentro del cuerpo terminado, mejorando directamente la integridad estructural.

Prevención de la Oxidación

El aluminio y el cobre son susceptibles a la oxidación, que crea límites quebradizos entre las partículas.

El entorno de vacío evita que los polvos metálicos se oxiden durante la fase de calentamiento.

Al mantener superficies libres de óxido, el horno garantiza una unión metalúrgica superior entre las partículas, lo que resulta en una mayor dureza y resistencia a la compresión en comparación con los métodos convencionales.

Comprender las Compensaciones

Eficiencia del Proceso frente a Complejidad del Equipo

Si bien VHP produce propiedades de material superiores, es importante comprender el contexto operativo.

El proceso integra tres procedimientos distintos: desgasificación del polvo, prensado y pre-sinterización, en una sola operación.

Esto acorta significativamente el ciclo de preparación en comparación con los métodos tradicionales que requieren transferir muestras entre máquinas. Sin embargo, requiere equipos especializados y complejos capaces de mantener altos vacíos y presiones simultáneamente, lo que puede representar una mayor inversión inicial de recursos que la sinterización sin presión.

Tomando la Decisión Correcta para su Objetivo

Si está evaluando métodos de fabricación para aleaciones de Al-4Cu, considere sus requisitos de rendimiento específicos:

- Si su principal objetivo es la Máxima Resistencia: Elija VHP porque su procesamiento a baja temperatura preserva la estructura de grano nanocristalino esencial para una resistencia ultra alta.

- Si su principal objetivo es la Pureza del Material: Elija VHP por su capacidad para desgasificar activamente el polvo y prevenir la oxidación durante el proceso de consolidación.

- Si su principal objetivo es la Alta Densidad: Elija VHP para aprovechar la presión mecánica, asegurando una densificación >99 % que la sinterización sin presión no puede lograr fácilmente.

VHP es la opción definitiva cuando la integridad mecánica de la nanoestructura no puede verse comprometida.

Tabla Resumen:

| Característica | Procesamiento VHP (Al-4Cu) | Sinterización Tradicional |

|---|---|---|

| Temperatura | Baja (~250 °C) | Alta (Varía, a menudo >500 °C) |

| Presión | Alta (250 MPa) | Atmosférica/Ninguna |

| Densificación | >99 % (Rápida) | Menor/Más Lenta |

| Estructura de Grano | Nanoestructura Preservada | Granos Gruesos/Grandes |

| Atmósfera | Vacío (Desgasificación) | Inerte o Aire Abierto |

Desbloquee la Fabricación de Materiales de Alto Rendimiento

Maximice la resistencia y la pureza de sus aleaciones de Al-4Cu con la ingeniería de precisión de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas avanzados de Prensado en Caliente al Vacío (VHP), Muffle, Tubo, Rotatorio y CVD diseñados para las rigurosas demandas de la ciencia de materiales. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos únicos de densificación y tamaño de grano.

¿Listo para mejorar su investigación o producción? Contacte a KINTEK hoy para descubrir cómo nuestras soluciones de alto vacío pueden transformar sus objetivos de materiales nanoestructurados en realidad.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el valor de procesamiento central de un horno de sinterización de prensado en caliente al vacío? Dominio de la densidad de la aleación de magnesio AZ31

- ¿Cuáles son algunas aplicaciones del prensado en caliente en el campo de la cerámica? Desbloquee un rendimiento superior en cerámicas avanzadas

- ¿Cuáles son las aplicaciones comunes del prensado en caliente al vacío? Esencial para materiales de alto rendimiento

- ¿Cómo ofrece el Sinterizado por Plasma de Chispa (SPS) ventajas técnicas sobre el sinterizado tradicional? Lograr una densificación rápida

- ¿Cómo funciona una prensa isostática en caliente al vacío? Desbloquee una densidad y pureza de material superiores

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Qué es el prensado en caliente al vacío (VHP) y para qué materiales es adecuado? Descubra soluciones de materiales de alta densidad

- ¿Qué funciones cumplen los moldes de grafito en el prensado en caliente al vacío de composites de cobre-nanotubos de carbono?