En esencia, el prensado en caliente es el método de fabricación elegido para crear componentes cerámicos avanzados donde el fallo no es una opción. Sus aplicaciones van desde herramientas de corte de nitruro de silicio y blindajes de carburo de boro hasta materiales electrónicos especializados como el PLZT. El proceso se utiliza para forjar cerámicas con una densidad casi perfecta, lo que les otorga una resistencia, dureza y propiedades funcionales únicas que son inalcanzables con los métodos convencionales.

El prensado en caliente no es para cerámicas comunes. Es un proceso especializado y de alto costo reservado para aplicaciones donde la máxima densidad, una resistencia mecánica superior y una resistencia excepcional al desgaste son los requisitos primarios absolutos.

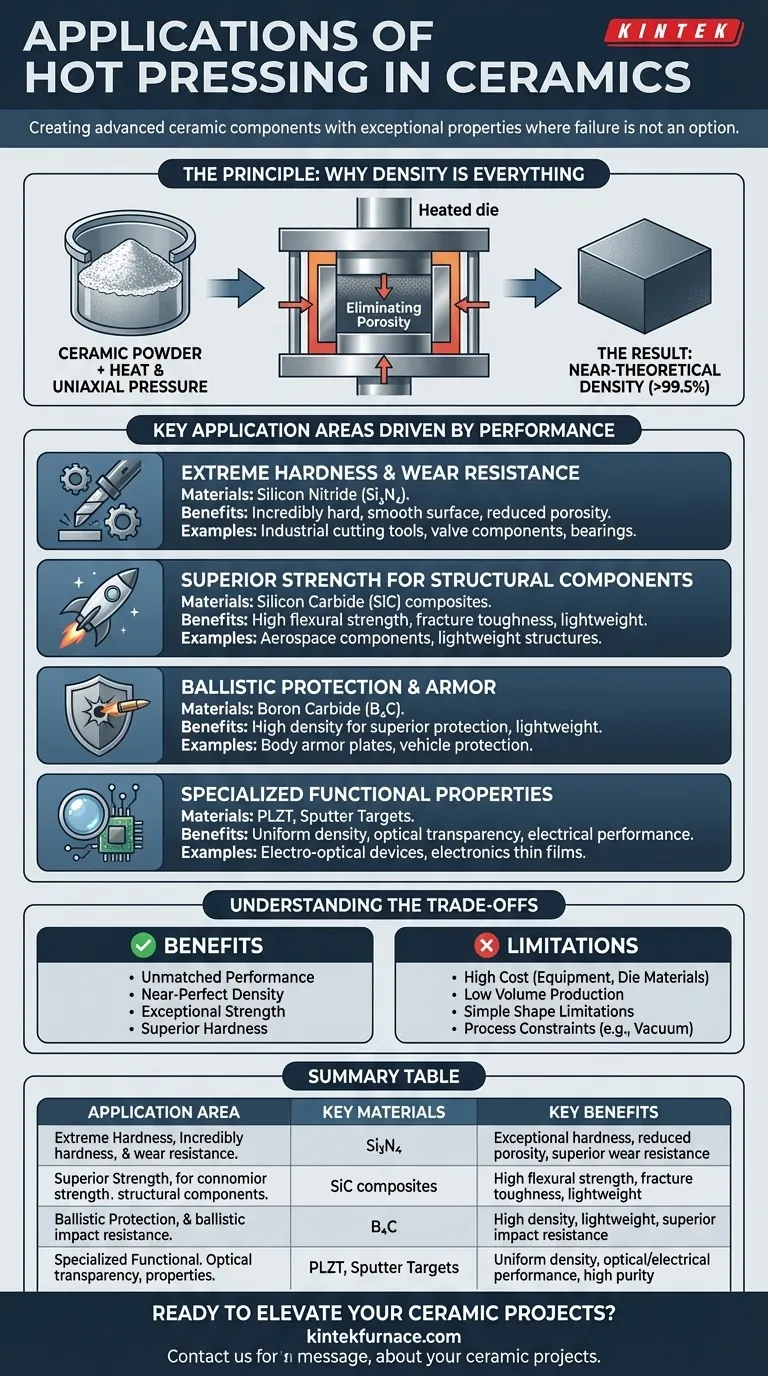

El Principio: Por qué la densidad lo es todo

El prensado en caliente es un proceso de pulvimetalurgia que combina alta temperatura y presión uniaxial simultáneamente. Esta combinación es la clave de sus capacidades únicas.

Eliminando la porosidad

En la sinterización convencional, los polvos cerámicos se calientan hasta que sus partículas se fusionan, pero esto a menudo deja pequeños huecos o poros. Estos poros son concentradores de tensión microscópicos, que actúan como los principales puntos de fallo en una pieza cerámica.

El prensado en caliente contrarresta directamente esto. El calor aplicado ablanda las partículas cerámicas, mientras que la inmensa presión las fuerza a una disposición compacta, exprimiendo eficazmente los huecos.

El resultado: Densidad casi teórica

Este proceso da como resultado un producto final excepcionalmente denso, a menudo superior al 99,5% de la densidad teórica máxima del material. Esta microestructura casi perfecta es la base del rendimiento mejorado del material.

Áreas clave de aplicación impulsadas por el rendimiento

La decisión de utilizar el prensado en caliente siempre está impulsada por la necesidad de una característica de rendimiento específica y de alto nivel que los procesos menos avanzados no pueden ofrecer.

Dureza extrema y resistencia al desgaste

Al eliminar la porosidad, el prensado en caliente crea una superficie increíblemente dura y lisa. Esto es crítico para componentes sometidos a intensa fricción y abrasión.

Los ejemplos incluyen nitruro de silicio (Si₃N₄) y cerámicas mixtas para herramientas de corte industriales, componentes de válvulas de servicio pesado y rodamientos de alto rendimiento.

Resistencia superior para componentes estructurales

Las cerámicas densas y sin poros tienen una resistencia a la flexión y una tenacidad a la fractura drásticamente mayores. Esto permite su uso en funciones estructurales y de soporte de carga exigentes.

Esto es esencial en la aeroespacial, donde los compuestos de matriz cerámica (CMC) prensados en caliente, como la alúmina reforzada con bigotes de carburo de silicio (SiC), se utilizan para componentes ligeros y de alta resistencia que pueden soportar temperaturas extremas.

Protección balística y blindaje

Para aplicaciones de blindaje, un material debe ser extremadamente duro para destrozar un proyectil entrante y lo suficientemente ligero como para ser práctico.

El carburo de boro (B₄C) prensado en caliente es un material de primera para placas de chalecos antibalas y protección de vehículos. El proceso logra la alta densidad necesaria para proporcionar un nivel superior de protección en relación con su peso.

Propiedades funcionales especializadas

Para ciertas cerámicas "funcionales", el rendimiento depende de una estructura interna perfectamente uniforme y densa para controlar el flujo de luz o electricidad.

El PLZT (titanato-circonato de lantano-plomo) prensado en caliente se utiliza para crear cerámicas transparentes para dispositivos electroópticos. Del mismo modo, los blancos de pulverización catódica de alta pureza, utilizados en la industria electrónica para depositar películas delgadas, se prensan en caliente para garantizar una densidad y composición uniformes.

Comprendiendo las ventajas y desventajas

El prensado en caliente ofrece un rendimiento inigualable, pero esto conlleva importantes limitaciones prácticas y económicas que son fundamentales de comprender.

Alto coste y bajo volumen

El equipo (prensas de alta temperatura y materiales de troquel especializados como el grafito) es caro de comprar y operar. El proceso también es más lento que la sinterización convencional, lo que lo hace inadecuado para la producción de gran volumen y bajo costo.

Limitaciones de complejidad de la forma

Debido a que la presión se aplica a lo largo de un solo eje (uniaxial), el prensado en caliente es el más adecuado para producir formas simples como discos, placas y cilindros. La fabricación de piezas tridimensionales complejas es extremadamente difícil y, a menudo, imposible.

Restricciones de material y proceso

El polvo cerámico no puede reaccionar con el material del troquel a altas temperaturas. Esto limita la elección del troquel y la temperatura máxima de procesamiento. Además, muchos materiales requieren procesamiento en vacío o en una atmósfera controlada para evitar la oxidación, lo que añade mayor complejidad y costo.

Cuándo especificar el prensado en caliente

Elegir el proceso de fabricación correcto requiere equilibrar las necesidades de rendimiento con las realidades económicas y de diseño.

- Si su enfoque principal es la prevención de fallos mecánicos: Especifique el prensado en caliente para componentes que exigen la máxima resistencia, dureza y resistencia al desgaste, como herramientas de corte, blindajes o piezas de desgaste crítico.

- Si su enfoque principal son las propiedades de materiales especializadas: Utilice el prensado en caliente para materiales funcionales como cerámicas transparentes o blancos de pulverización de alta pureza donde la densidad total es esencial para el rendimiento óptico, térmico o eléctrico.

- Si su enfoque principal es la rentabilidad para una aplicación estándar: Explore primero la sinterización convencional u otros métodos. Solo recurra al prensado en caliente si los requisitos de rendimiento no se pueden cumplir de otra manera.

Al comprender sus principios y limitaciones, puede aprovechar estratégicamente el prensado en caliente para diseñar componentes cerámicos que alcancen niveles de rendimiento inigualables.

Tabla resumen:

| Área de aplicación | Materiales clave | Beneficios clave |

|---|---|---|

| Dureza extrema y resistencia al desgaste | Nitruro de silicio (Si₃N₄) | Dureza excepcional, porosidad reducida, resistencia superior al desgaste |

| Resistencia superior para componentes estructurales | Compuestos de carburo de silicio (SiC) | Alta resistencia a la flexión, tenacidad a la fractura, peso ligero |

| Protección balística y blindaje | Carburo de boro (B₄C) | Alta densidad, peso ligero, resistencia superior al impacto |

| Propiedades funcionales especializadas | PLZT, blancos de pulverización catódica | Densidad uniforme, rendimiento óptico/eléctrico, alta pureza |

¿Listo para elevar sus proyectos cerámicos con soluciones de alto rendimiento? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté desarrollando herramientas de corte, blindajes o materiales electrónicos especializados, podemos ayudarlo a lograr una densidad y resistencia inigualables. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?