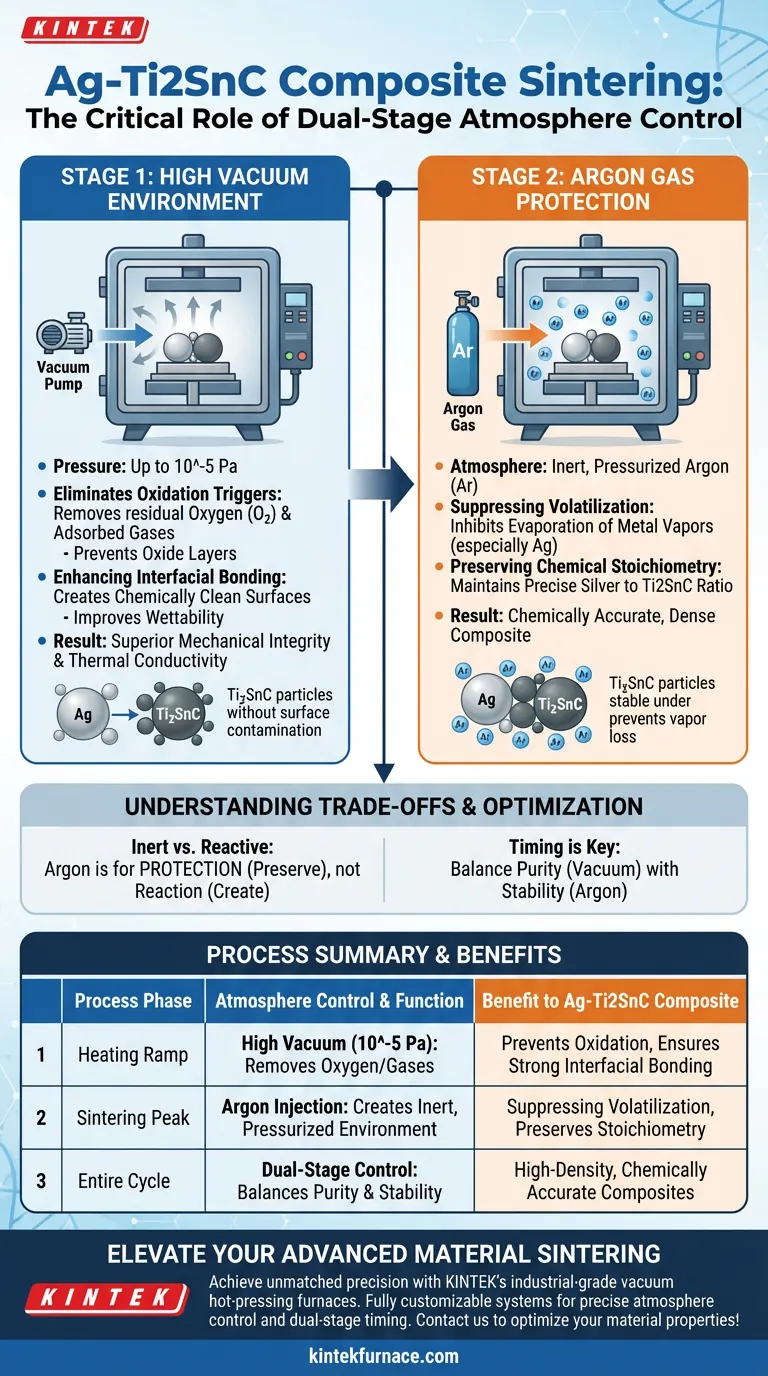

El control de la atmósfera en dos etapas dentro de un horno industrial de prensado en caliente al vacío es el factor decisivo en la calidad de los compuestos de Carburo de Silicio de Plata-Titanio (Ag-Ti2SnC).

El proceso se basa en un alto vacío (hasta 10^-5 Pa) para eliminar el oxígeno residual, evitando la oxidación de la matriz de plata y las partículas de Ti2SnC. Esto es seguido inmediatamente por la inyección de gas argón, que crea un entorno presurizado inerte para detener la evaporación de los vapores metálicos, asegurando que la composición química final sea fiel al diseño.

Al eliminar eficazmente los contaminantes mediante el vacío y estabilizar el material con argón, el horno previene tanto la formación de óxidos frágiles como la pérdida de elementos metálicos volátiles, asegurando un compuesto denso y químicamente preciso.

El Papel del Entorno de Vacío

Eliminación de los Desencadenantes de la Oxidación

La función principal del sistema de vacío es reducir la presión a niveles extremos, alcanzando a menudo 10^-5 Pa. En este umbral, el oxígeno residual se evacúa eficazmente de la cámara.

Esto es fundamental porque tanto la matriz de plata (Ag) como las partículas de refuerzo de Ti2SnC son susceptibles a la oxidación temprana durante la fase de calentamiento. La eliminación del oxígeno previene la formación de capas de óxido en las superficies de las partículas.

Mejora de la Unión Interfacial

Cuando las superficies de los polvos se despojan de gases adsorbidos y posibles óxidos, están químicamente "limpias". Esta purificación mejora la mojabilidad de las partículas de Ti2SnC por la matriz de plata.

Las superficies limpias permiten el contacto directo entre la matriz y el refuerzo. Esto da como resultado una resistencia de unión interfacial superior, que es fundamental para la integridad mecánica y la conductividad térmica del compuesto final.

El Papel de la Protección con Gas Argón

Supresión de la Volatilización

Si bien el vacío es excelente para la limpieza, mantener un alto vacío a las temperaturas máximas de sinterizado puede hacer que ciertos metales se vaporicen. Para contrarrestar esto, se inyecta gas argón en la cámara después de la etapa inicial de vacío.

Esto crea una atmósfera inerte y presurizada. La presión ejercida por el argón inhibe la volatilización de los vapores metálicos, que es un riesgo común al procesar compuestos a base de plata a altas temperaturas.

Preservación de la Estequiometría Química

La relación precisa de plata a Ti2SnC es lo que dicta las propiedades del material. Si se permitiera que la matriz metálica se evaporara, el material se desviaría de sus proporciones de diseño previstas.

La protección con argón garantiza que la composición química del cuerpo sinterizado coincida con la mezcla de polvos original. Esta estabilidad garantiza que las propiedades físicas finales, como la conductividad y la dureza, se alineen con las especificaciones de ingeniería.

Comprender las Compensaciones

Atmósferas Inertes vs. Reactivas

Es importante distinguir entre protección y reacción. La atmósfera de argón descrita aquí es inerte; su único propósito es preservar el estado del material y prevenir pérdidas.

Esto contrasta con los procesos de sinterizado que utilizan gases reactivos (como el nitrógeno) para formar intencionadamente nuevas fases de refuerzo (como el Nitruro de Aluminio). Con Ag-Ti2SnC, el objetivo es la retención de la química original, no la creación de nuevos compuestos durante el sinterizado.

Complejidad del Procesamiento en Dos Etapas

La implementación de un ciclo que requiere vacío extremo (10^-5 Pa) seguido de un rellenado preciso de gas añade complejidad al ciclo térmico.

Si la transición al argón ocurre demasiado tarde, la volatilización ya puede haber ocurrido. Si ocurre demasiado pronto, el oxígeno residual puede no ser completamente evacuado, lo que lleva a impurezas atrapadas. Se requiere una sincronización precisa para equilibrar pureza con estabilidad.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus compuestos de Ag-Ti2SnC, debe adaptar los parámetros del horno a sus modos de falla específicos.

- Si su enfoque principal es la resistencia mecánica: Priorice el nivel de vacío (10^-5 Pa) durante la rampa de calentamiento para garantizar cero formación de óxido en las interfaces de las partículas.

- Si su enfoque principal es la precisión compositiva: Priorice el momento de la inyección de argón para asegurar que la cámara esté presurizada antes de que la temperatura alcance el punto de vaporización de la plata.

Las corridas de sinterizado más exitosas ocurren cuando el vacío limpia la etapa y el argón fija la química.

Tabla Resumen:

| Fase del Proceso | Control de Atmósfera | Función Principal | Beneficio para el Compuesto Ag-Ti2SnC |

|---|---|---|---|

| Rampa de Calentamiento | Alto Vacío (10^-5 Pa) | Elimina oxígeno residual y gases adsorbidos | Previene la oxidación; asegura una fuerte unión interfacial |

| Pico de Sinterizado | Inyección de Gas Argón | Crea un entorno inerte y presurizado | Suprime la volatilización de metales; preserva la estequiometría |

| Ciclo Completo | Control en Dos Etapas | Equilibra pureza y estabilidad | Resulta en compuestos de alta densidad y químicamente precisos |

Mejore su Sinterizado de Materiales Avanzados

Logre una precisión inigualable en la producción de sus compuestos Ag-Ti2SnC y de matriz metálica con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de última generación de Mufla, Tubo, Rotatorio, Vacío y CVD, así como hornos industriales especializados de prensado en caliente al vacío.

Nuestros sistemas proporcionan el control preciso de la atmósfera y la sincronización en dos etapas requeridas para prevenir la oxidación y asegurar la estequiometría química para sus aplicaciones más exigentes. Todos los sistemas son totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción.

¿Listo para optimizar las propiedades de sus materiales? Póngase en contacto con nuestros expertos en ingeniería hoy mismo para encontrar la solución de alta temperatura perfecta para su laboratorio o instalación.

Guía Visual

Referencias

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de sinterización de prensa caliente al vacío para la preparación de composites de matriz de aluminio SiCw/2024? Lograr materiales aeroespaciales de alto rendimiento

- ¿Cómo se compara el prensado isostático en caliente al vacío con la soldadura fuerte al vacío y la sinterización? Elija el proceso adecuado para sus materiales

- ¿Qué papel juega una prensa de calor al vacío en la consolidación de polvos de vidrio metálico? Perspectivas expertas sobre consolidación

- ¿Cuáles son los rangos disponibles de fuerza de prensado y temperatura para el prensado en caliente al vacío? Optimice su procesamiento de materiales

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío? Lograr una densificación casi perfecta para el nano-cobre

- ¿Por qué es necesario un sistema de alto vacío para la unión por difusión de acero RAFM? Garantizar la integridad de la junta de alta resistencia

- ¿Cuáles son las ventajas de las propiedades mecánicas de las HEA de AlxCoCrFeNi mediante VHPS en comparación con la fusión por arco? Desbloquee una dureza superior

- ¿Cuáles son las ventajas del SPS sobre el prensado en caliente para aleaciones de alta entropía? Lograr una densidad y microestructura superiores