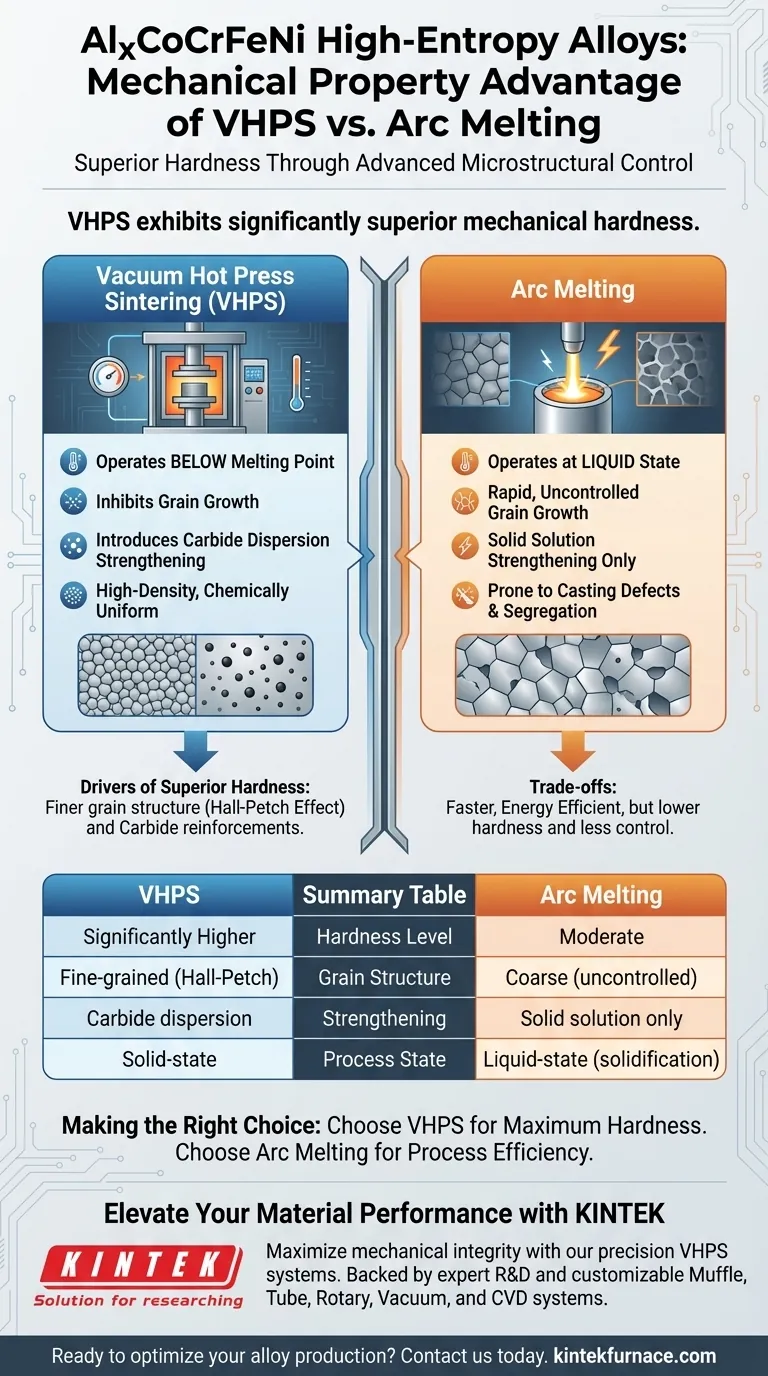

Las aleaciones de alta entropía de AlxCoCrFeNi preparadas mediante sinterizado en prensa caliente al vacío (VHPS) exhiben una dureza mecánica significativamente superior en comparación con aleaciones idénticas producidas por fusión por arco. Esta ventaja se deriva de los distintos controles microestructurales inherentes al proceso VHPS, específicamente la inhibición del crecimiento del grano y la introducción de fases de endurecimiento.

Mientras que la fusión por arco ofrece eficiencia energética y versatilidad, el VHPS es el método superior para maximizar el rendimiento mecánico. Logra una mayor dureza al mantener una estructura de grano fino e introducir el endurecimiento por dispersión de carburos, superando los problemas de segregación comunes en el procesamiento basado en fusión.

Los impulsores de la dureza superior

Para comprender por qué el VHPS produce materiales más duros, debemos observar cómo el entorno de procesamiento altera la estructura interna de la aleación.

Inhibición del crecimiento del grano

El proceso VHPS opera a temperaturas por debajo del punto de fusión de la aleación. Al evitar el estado líquido, el proceso previene el crecimiento de grano rápido y descontrolado que típicamente ocurre durante la fase de solidificación de la fusión por arco.

Esto da como resultado una estructura de grano más fina. Según la relación de Hall-Petch, los granos más pequeños aumentan significativamente la resistencia a la fluencia y la dureza de un material al impedir el movimiento de dislocaciones.

Endurecimiento por dispersión

Una ventaja única del método VHPS es la introducción de elementos de carbono en la matriz de la aleación.

Estos elementos reaccionan para formar carburos, que sirven como fases de endurecimiento por dispersión. Estas partículas duras actúan como refuerzos distribuidos por toda la aleación, proporcionando resistencia a la deformación que las muestras fundidas por arco simplemente no poseen.

Eliminación de defectos macroscópicos

La fusión por arco implica estados líquidos caóticos que pueden provocar no uniformidad composicional y defectos de fundición.

En contraste, el VHPS utiliza presión axial combinada con un entorno de vacío para promover el reordenamiento de partículas y la deformación plástica. Esto crea un material a granel de alta densidad que es químicamente uniforme y libre de la segregación que a menudo se encuentra en sus contrapartes fundidas por arco.

Comprender las compensaciones

Si bien el VHPS produce propiedades mecánicas superiores para esta aleación específica, es esencial reconocer dónde encaja la fusión por arco en el panorama de la ingeniería.

Eficiencia vs. Rendimiento

La fusión por arco es apreciada por su eficiencia energética y velocidad. Debido a que utiliza electricidad directamente para fundir material, a menudo es más rápida y adecuada para procesar metales refractarios con puntos de fusión extremadamente altos.

Complejidad del procesamiento

El VHPS es un proceso de sinterizado en estado sólido. Requiere un control preciso de la presión y la temperatura durante períodos más largos para lograr una densidad completa.

La fusión por arco es generalmente más autónoma y compacta, ofreciendo una ruta más sencilla para aplicaciones donde la dureza máxima no es el requisito crítico.

Tomando la decisión correcta para su objetivo

La selección entre estos dos métodos depende completamente de si su prioridad es el rendimiento mecánico o la eficiencia del procesamiento.

- Si su enfoque principal es la dureza máxima: Elija VHPS, ya que la microestructura de grano fino y el endurecimiento por dispersión de carburos proporcionan un refuerzo mecánico superior.

- Si su enfoque principal es la eficiencia del proceso: Elija la fusión por arco, que ofrece un método más rápido y energéticamente eficiente para la producción general de aleaciones donde la dureza extrema es menos crítica.

En última instancia, para aplicaciones de AlxCoCrFeNi de alto rendimiento, el VHPS proporciona la integridad estructural y la resistencia que la fusión por arco no puede igualar.

Tabla resumen:

| Característica | Sinterizado en prensa caliente al vacío (VHPS) | Fusión por arco |

|---|---|---|

| Nivel de dureza | Significativamente más alto | Moderado |

| Estructura de grano | Grano fino (efecto Hall-Petch) | Grueso (crecimiento descontrolado) |

| Endurecimiento | Endurecimiento por dispersión de carburos | Solo solución sólida |

| Densidad del material | Alta densidad mediante presión axial | Propenso a defectos de fundición |

| Estado del proceso | Estado sólido (por debajo del punto de fusión) | Estado líquido (solidificación) |

Mejore el rendimiento de su material con KINTEK

Maximice la integridad mecánica de sus aleaciones de alta entropía con procesamiento térmico de precisión. KINTEK proporciona sistemas líderes en la industria de sinterizado en prensa caliente al vacío (VHPS) diseñados para inhibir el crecimiento del grano y garantizar la uniformidad química en materiales avanzados como AlxCoCrFeNi.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que su objetivo sea la dureza máxima o el control de microestructura especializado, nuestro equipo de ingeniería está listo para apoyar su éxito.

¿Listo para optimizar la producción de su aleación? Contáctenos hoy para encontrar su solución de horno personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué ventajas demuestra un horno de prensado en caliente al vacío para los compuestos Fe-Cu-Ni-Sn-VN? Preparación superior de la nanoestructura

- ¿Qué características de seguridad incorporan los hornos de prensa caliente al vacío? Garantice la protección del operador y del equipo

- ¿Cuál es la función principal de la lámina de grafito dentro del sistema FAST? Optimice su sinterización y protección de herramientas

- ¿Cuál es la función de la etapa de desaglutinación a baja presión en una prensa caliente al vacío? Garantizar la alineación e integridad de las fibras de SiC

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de Al-Si/grafito? Lograr una densidad térmica del 100%

- ¿Cuál es el valor de procesamiento central de un horno de sinterización de prensado en caliente al vacío? Dominio de la densidad de la aleación de magnesio AZ31

- ¿Cómo protege el entorno de vacío proporcionado por un horno de prensado en caliente al vacío el rendimiento de los composites de Fe-Cu-Ni-Sn-VN? Lograr una densificación y resistencia al desgaste superiores

- ¿Qué es el prensado en caliente al vacío? Logre una resistencia y pureza de material superiores