El entorno de vacío actúa como una barrera de aislamiento crítica que es indispensable para procesar aleaciones complejas multicomponente como el Fe-Cu-Ni-Sn-VN. Protege el rendimiento principalmente al prevenir la oxidación de los polvos metálicos y eliminar los gases adsorbidos durante la fase de sinterización a alta temperatura. Esto crea superficies químicamente limpias que permiten una difusión atómica óptima, lo que resulta en un composite denso y de alta resistencia con una resistencia al desgaste superior.

Al eliminar el oxígeno y los contaminantes volátiles, el horno de prensado en caliente al vacío convierte un posible punto de fallo metalúrgico —la oxidación interfacial— en una ventaja estructural. Esto asegura que las propiedades mecánicas del composite final estén definidas por la resistencia intrínseca del material, en lugar de por defectos o inclusiones de óxido frágiles.

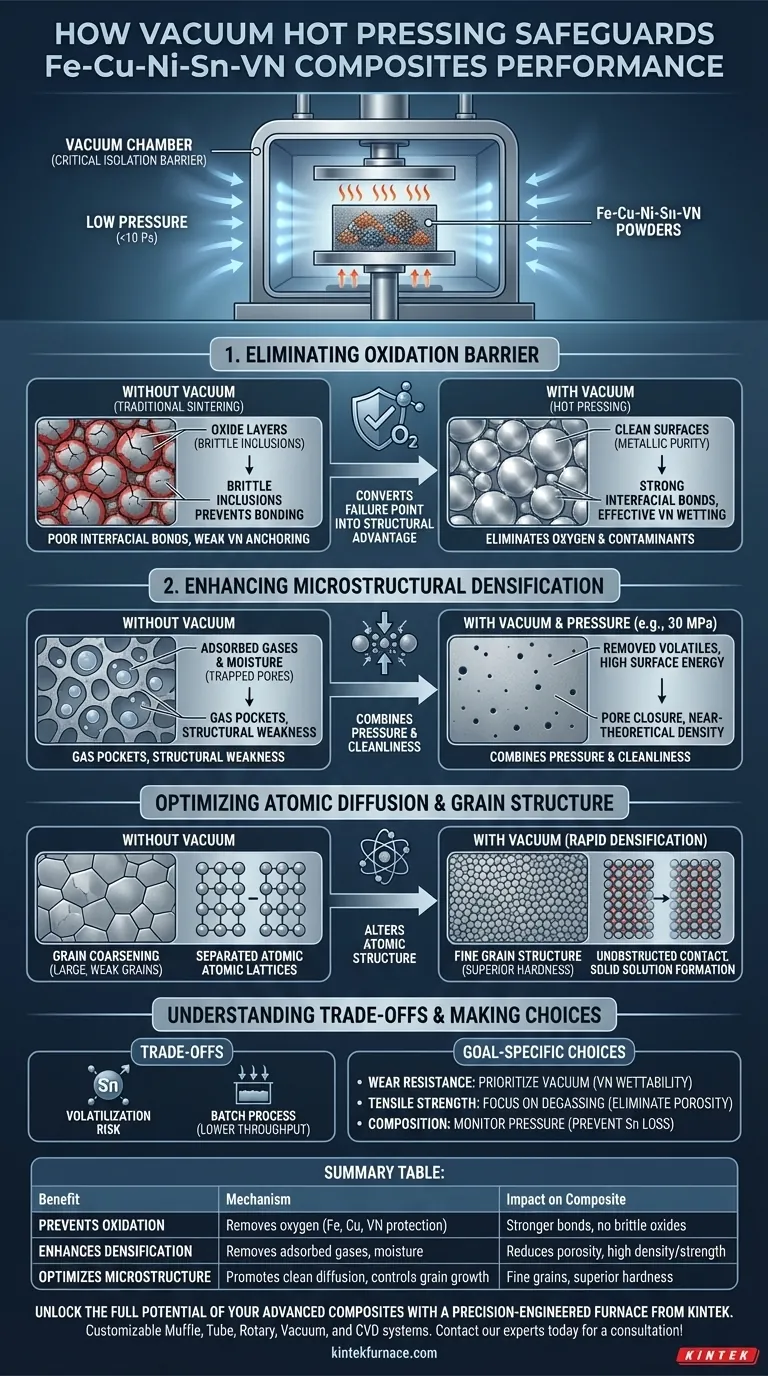

Eliminación de la Barrera de Oxidación

La principal amenaza para el rendimiento de los composites de Fe-Cu-Ni-Sn-VN es la formación de capas de óxido a altas temperaturas.

Protección de Elementos Reactivos

El hierro (Fe) y el cobre (Cu) son muy susceptibles a la oxidación cuando se calientan. Incluso cantidades traza de oxígeno pueden formar películas de óxido frágiles en las superficies de los polvos.

Estas películas actúan como una barrera física, impidiendo que las partículas metálicas se unan esencialmente. El entorno de vacío elimina este riesgo, manteniendo la pureza metálica necesaria para la sinterización.

Preservación de la Integridad de la Fase Dura

Las partículas de nitruro de vanadio (VN) proporcionan resistencia al desgaste, pero deben estar firmemente ancladas en la matriz metálica para funcionar.

Si la matriz que rodea las partículas de VN se oxida, el enlace interfacial se debilita. Bajo tensión, las partículas de VN mal unidas simplemente se desprenderán del material en lugar de resistir el desgaste. Un vacío asegura que la matriz moje eficazmente las partículas de VN.

Mejora de la Densificación Microestructural

Lograr una alta densidad es fundamental para el rendimiento mecánico. El entorno de vacío trabaja en conjunto con la presión mecánica para cerrar los huecos internos.

Eliminación de Gases Adsorbidos

Los polvos metálicos adsorben naturalmente gases y humedad en sus superficies durante el almacenamiento. Si estos gases no se eliminan, quedan atrapados dentro del material a medida que los poros se cierran.

El entorno de baja presión (a menudo por debajo de 10 Pa) extrae activamente estos volátiles antes de que el material se densifique. Esto previene bolsas de gas que de otro modo conducirían a porosidad y debilidad estructural.

Promoción del Cierre de Poros

Las superficies limpias y libres de óxido tienen una mayor energía superficial, lo que impulsa el proceso de sinterización.

Cuando se combina con la presión externa del prensado en caliente (por ejemplo, 30 MPa), los límites de partículas limpios colapsan y se sueldan más fácilmente. Esto resulta en un material con densidad casi teórica y defectos microscópicos mínimos.

Optimización de la Difusión Atómica y la Estructura de Grano

El prensado en caliente al vacío no solo une las partículas; altera la estructura atómica del composite.

Facilitación de la Formación de Soluciones Sólidas

Para que el composite alcance una alta resistencia, elementos como el níquel (Ni) y el estaño (Sn) deben difundirse en la red de hierro y cobre.

El entorno de vacío asegura que no haya barreras de óxido entre estas distintas fases metálicas. Este contacto sin obstáculos permite una difusión atómica efectiva, creando fuertes soluciones sólidas que refuerzan la matriz.

Control del Crecimiento de Grano

La sinterización tradicional a menudo requiere largos tiempos de calentamiento, lo que conduce al crecimiento excesivo de grano (granos grandes y débiles).

El prensado en caliente al vacío combina el calentamiento y la presión en un solo paso eficiente. Esta rápida densificación preserva estructuras de grano finas (a menudo en el rango nanométrico), lo que mejora significativamente la dureza y la resistencia en comparación con los granos gruesos encontrados en la sinterización convencional.

Comprensión de los Compromisos

Si bien el prensado en caliente al vacío es superior en rendimiento, existen restricciones específicas que debe gestionar para garantizar el éxito.

Riesgo de Volatilización de Elementos

Aunque un vacío es bueno para prevenir la oxidación, puede ser problemático para elementos con altas presiones de vapor.

El estaño (Sn) crea un desafío específico aquí. Si el vacío es demasiado alto o la temperatura no se controla, el Sn puede comenzar a vaporizarse (evaporarse) de la aleación antes de que pueda difundirse. Esto altera la composición química y puede dejar microporos.

Limitaciones de Equipo y Rendimiento

El prensado en caliente al vacío es inherentemente un proceso por lotes.

A diferencia de la sinterización continua en cinta utilizada para piezas más simples, este método crea un cuello de botella en la velocidad de producción. Es un compromiso donde se sacrifica el volumen de fabricación por una calidad y densidad de material excepcionales.

Tomando la Decisión Correcta para su Objetivo

El entorno de vacío es una herramienta. Cómo lo utilice depende de la métrica de rendimiento específica que necesite maximizar en su composite de Fe-Cu-Ni-Sn-VN.

- Si su enfoque principal es la Resistencia al Desgaste: Priorice el nivel de vacío para garantizar la máxima mojabilidad de las partículas de VN, evitando el desprendimiento de partículas durante la fricción.

- Si su enfoque principal es la Resistencia a la Tracción: Concéntrese en la fase de desgasificación para eliminar toda la porosidad, asegurando que la matriz sea un bloque sólido y continuo sin concentradores de tensión.

- Si su enfoque principal es la Precisión Composicional: Supervise cuidadosamente la presión de vacío durante el aumento de temperatura para evitar la volatilización del estaño (Sn).

En última instancia, el entorno de vacío transforma el proceso de sinterización de un simple ciclo de calentamiento en un mecanismo de control químico de precisión, desbloqueando todo el potencial de los sistemas de aleaciones complejas.

Tabla Resumen:

| Beneficio | Mecanismo | Impacto en el Composite |

|---|---|---|

| Previene la Oxidación | Elimina el oxígeno para proteger elementos reactivos (Fe, Cu) y partículas de VN. | Enlaces interfaciales más fuertes, elimina inclusiones de óxido frágiles. |

| Mejora la Densificación | Elimina gases adsorbidos y humedad de las superficies de los polvos. | Reduce la porosidad, logra una densidad casi teórica para alta resistencia. |

| Optimiza la Microestructura | Promueve la difusión atómica limpia y controla el crecimiento de grano. | Estructura de grano fino para una dureza y propiedades mecánicas superiores. |

Desbloquee todo el potencial de sus composites avanzados con un horno diseñado con precisión de KINTEK.

¿Está desarrollando materiales de alto rendimiento como composites de Fe-Cu-Ni-Sn-VN? El equipo adecuado es fundamental para lograr la densidad, resistencia y resistencia al desgaste superiores que exigen sus aplicaciones. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluidos hornos de prensado en caliente al vacío, todos personalizables para sus necesidades únicas de procesamiento de materiales.

Hablemos de cómo nuestras soluciones pueden proteger el rendimiento de su material. ¡Póngase en contacto con nuestros expertos hoy mismo para una consulta!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo se compara el sinterizado por prensado en caliente al vacío con SPS para composites de Fe-Cu? Logre una calidad industrial superior

- ¿Qué industrias se han beneficiado de la tecnología de prensa de vacío? Mejora la pureza y la resistencia en la fabricación

- ¿Cómo protege el método de enfriamiento en horno los recubrimientos de CoCrFeNi(Cu) después del sinterizado por prensado en caliente al vacío? Prevención de grietas y oxidación para un rendimiento superior

- ¿Cuál es la función de un horno de sinterización por prensado en caliente (HPS)? Dominio de cerámicas de alta densidad para PCFC

- ¿Cuáles son las ventajas de procesamiento de RHS o SPS para los compuestos de aluminio A357? Lograr una densidad casi completa más rápido

- ¿Cuáles son las funciones principales de los moldes de grafito en el proceso de sinterización por prensado en caliente de aleaciones Nb-22.5Cr-5Si? Descúbrelo ahora

- ¿Cuáles son las clasificaciones basadas en la temperatura para los hornos de sinterización por prensado en caliente al vacío? Elija el horno adecuado para sus materiales

- ¿Qué componentes se utilizan en los hornos de prensa caliente para aplicar presión? Partes esenciales para una compresión de alta temperatura precisa