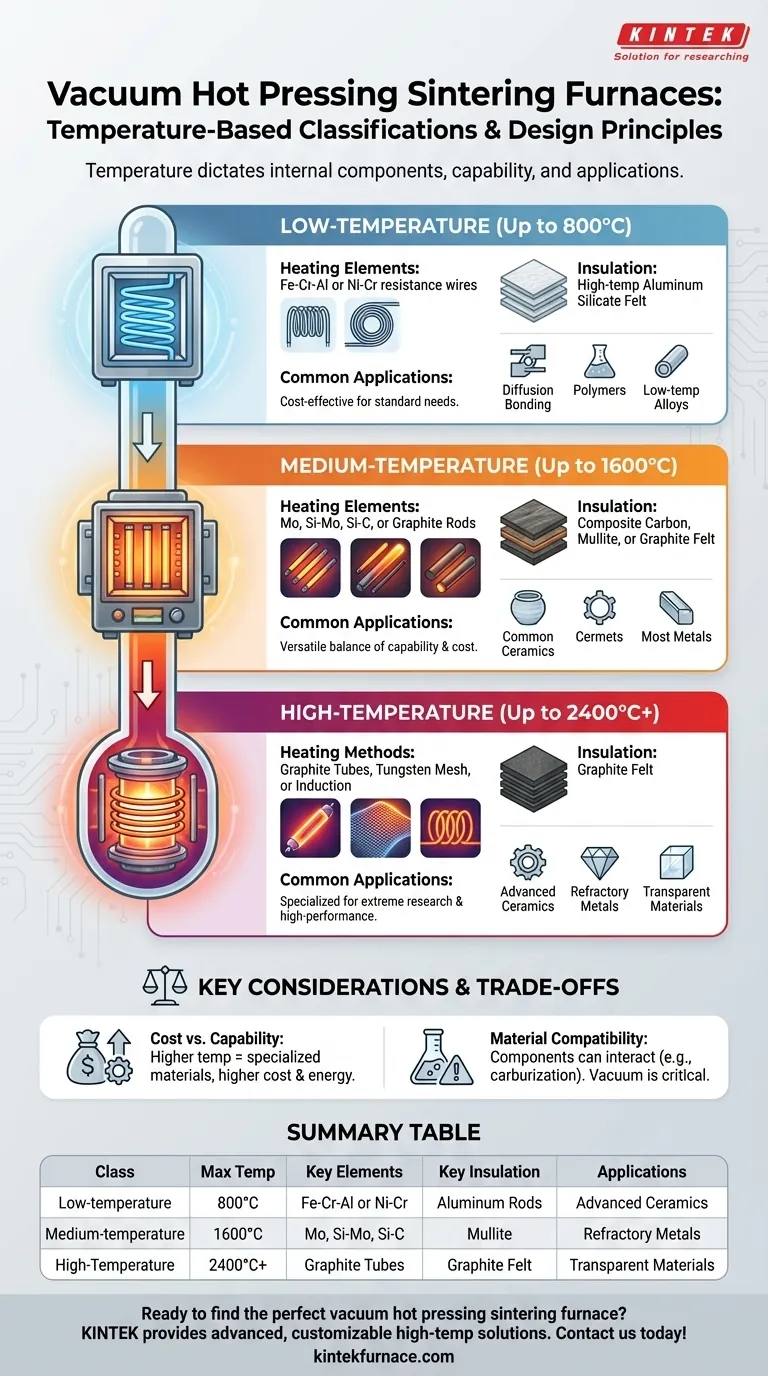

En la ciencia de los materiales y la fabricación, la clasificación de los hornos de sinterización por prensado en caliente al vacío se basa en su temperatura máxima de funcionamiento alcanzable. Estos hornos se categorizan ampliamente en tres niveles: baja temperatura (hasta 800 °C), temperatura media (hasta 1600 °C) y alta temperatura (hasta 2400 °C o superior). Esta clasificación no es arbitraria; está dictada por la ciencia fundamental de los materiales de los componentes centrales del horno, lo que determina directamente sus capacidades y aplicaciones.

La clasificación de temperatura de un horno de prensado en caliente al vacío es un reflejo directo de su construcción interna. Comprender este vínculo, entre la temperatura requerida y los elementos calefactores y el aislamiento específicos utilizados, es la clave para seleccionar el equipo correcto para sus necesidades de procesamiento de materiales.

Cómo la temperatura dicta el diseño del horno

La temperatura máxima de funcionamiento de un horno no es simplemente un ajuste. Es el límite físico de sus componentes internos más críticos: los elementos calefactores que generan el calor y el aislamiento que lo contiene.

A medida que aumenta la temperatura objetivo, los materiales necesarios para estos componentes deben volverse más robustos, exóticos y costosos para soportar las condiciones extremas.

Hornos de baja temperatura (hasta 800 °C)

Esta clase de horno está diseñada para aplicaciones que no requieren calor extremo.

La construcción lo refleja, utilizando materiales bien establecidos y rentables.

- Elementos calefactores: Típicamente utilizan alambres de resistencia de hierro-cromo-aluminio o níquel-cromo.

- Aislamiento: Se basan en fieltro de silicato de aluminio de alta temperatura para contener el calor de manera efectiva y eficiente a estas temperaturas.

Hornos de temperatura media (hasta 1600 °C)

Esta es una categoría versátil y ampliamente utilizada, capaz de procesar una amplia gama de metales y cerámicas.

Los materiales utilizados deben ser significativamente más robustos que los de los hornos de baja temperatura.

- Elementos calefactores: Las opciones incluyen molibdeno metálico, varillas de silicio molibdeno, varillas de carburo de silicio o varillas de grafito.

- Aislamiento: Las opciones se amplían a materiales como fieltro de carbono compuesto, fieltro de mullita o fieltro de grafito, que ofrecen una estabilidad térmica superior.

Hornos de alta temperatura (hasta 2400 °C y superiores)

Estos hornos son instrumentos especializados para la investigación avanzada y el procesamiento de materiales de alto rendimiento.

Operar a temperaturas tan extremas requiere componentes y métodos de calentamiento especializados.

- Métodos de calentamiento: Los elementos de resistencia tradicionales a menudo se reemplazan por tubos de grafito, malla de tungsteno o calentamiento por inducción sin contacto.

- Aislamiento: El fieltro de grafito es el estándar debido a su estabilidad y excelentes propiedades de aislamiento en vacío a temperaturas muy altas.

Comprender las compensaciones

Elegir un horno implica más que simplemente igualar una clasificación de temperatura. Debe considerar las compensaciones inherentes que vienen con cada clasificación.

Costo frente a capacidad

Existe una correlación directa y pronunciada entre la temperatura máxima de un horno y su costo. Los hornos de alta temperatura utilizan materiales más caros y especializados (como tungsteno o grafito de alta pureza) y tienen un mayor consumo de energía, lo que aumenta tanto los gastos de capital como los operativos.

Compatibilidad de materiales

Los componentes internos del horno pueden interactuar con el material que se está procesando. Por ejemplo, los elementos calefactores de grafito en un horno de alta temperatura pueden provocar la carburación (introducción de carbono) de ciertos metales, lo que puede ser indeseable. El entorno de vacío en sí es fundamental para prevenir la oxidación en materiales sensibles.

Atmósfera frente a vacío

Si bien esta guía se centra en los hornos de vacío, es importante saber que también existen hornos de prensado en caliente atmosféricos. El vacío es esencial para los materiales que son reactivos con el oxígeno u otros gases. Los sistemas atmosféricos se utilizan cuando el entorno de procesamiento debe incluir gases reactivos o cuando la oxidación no es una preocupación.

Tomar la decisión correcta para su aplicación

Su elección de horno debe estar impulsada por los requisitos específicos de los materiales que tiene la intención de procesar.

- Si su enfoque principal es la unión por difusión, los polímeros o aleaciones metálicas específicas de baja temperatura: Un horno de baja temperatura (hasta 800 °C) es la opción más rentable y apropiada.

- Si su enfoque principal es la sinterización de una amplia gama de cerámicas comunes, cermets y la mayoría de los metales: Un horno de temperatura media (hasta 1600 °C) proporciona el mejor equilibrio entre capacidad y costo para la mayoría de las aplicaciones industriales y de laboratorio.

- Si su enfoque principal es la investigación o el procesamiento de cerámicas avanzadas, metales refractarios o materiales transparentes: Es necesario un horno de alta temperatura (hasta 2400 °C), lo que representa una inversión significativa para objetivos especializados y de alto rendimiento.

Comprender estas clasificaciones le permite seleccionar un horno no solo por su clasificación de temperatura, sino también por su diseño fundamental y su idoneidad para sus objetivos específicos de procesamiento de materiales.

Tabla de resumen:

| Clasificación de temperatura | Temperatura máxima | Elementos calefactores clave | Materiales de aislamiento clave | Aplicaciones comunes |

|---|---|---|---|---|

| Baja temperatura | Hasta 800 °C | Alambres de hierro-cromo-aluminio, Níquel-cromo | Fieltro de silicato de aluminio de alta temperatura | Unión por difusión, Polímeros, Aleaciones de baja temperatura |

| Temperatura media | Hasta 1600 °C | Molibdeno metálico, Varillas de silicio molibdeno, Varillas de carburo de silicio, Varillas de grafito | Fieltro de carbono compuesto, Fieltro de mullita, Fieltro de grafito | Cerámicas comunes, Cermets, La mayoría de los metales |

| Alta temperatura | Hasta 2400 °C+ | Tubos de grafito, Malla de tungsteno, Calentamiento por inducción | Fieltro de grafito | Cerámicas avanzadas, Metales refractarios, Materiales transparentes |

¿Listo para encontrar el horno de sinterización por prensado en caliente al vacío perfecto para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, ya sea que esté sinterizando cerámicas, metales o materiales avanzados. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores