Los moldes de grafito funcionan como la interfaz crítica entre las condiciones extremas de procesamiento y el material de aleación en bruto.

En la sinterización por prensado en caliente de aleaciones Nb-22.5Cr-5Si, estos moldes sirven principalmente como recipientes de conformado resistentes a altas temperaturas y medios de transmisión de presión. Están diseñados para soportar temperaturas de alrededor de 1250°C mientras transfieren eficazmente la fuerza hidráulica al polvo de aleación, asegurando que el componente sinterizado final logre una forma regular y una distribución de densidad uniforme.

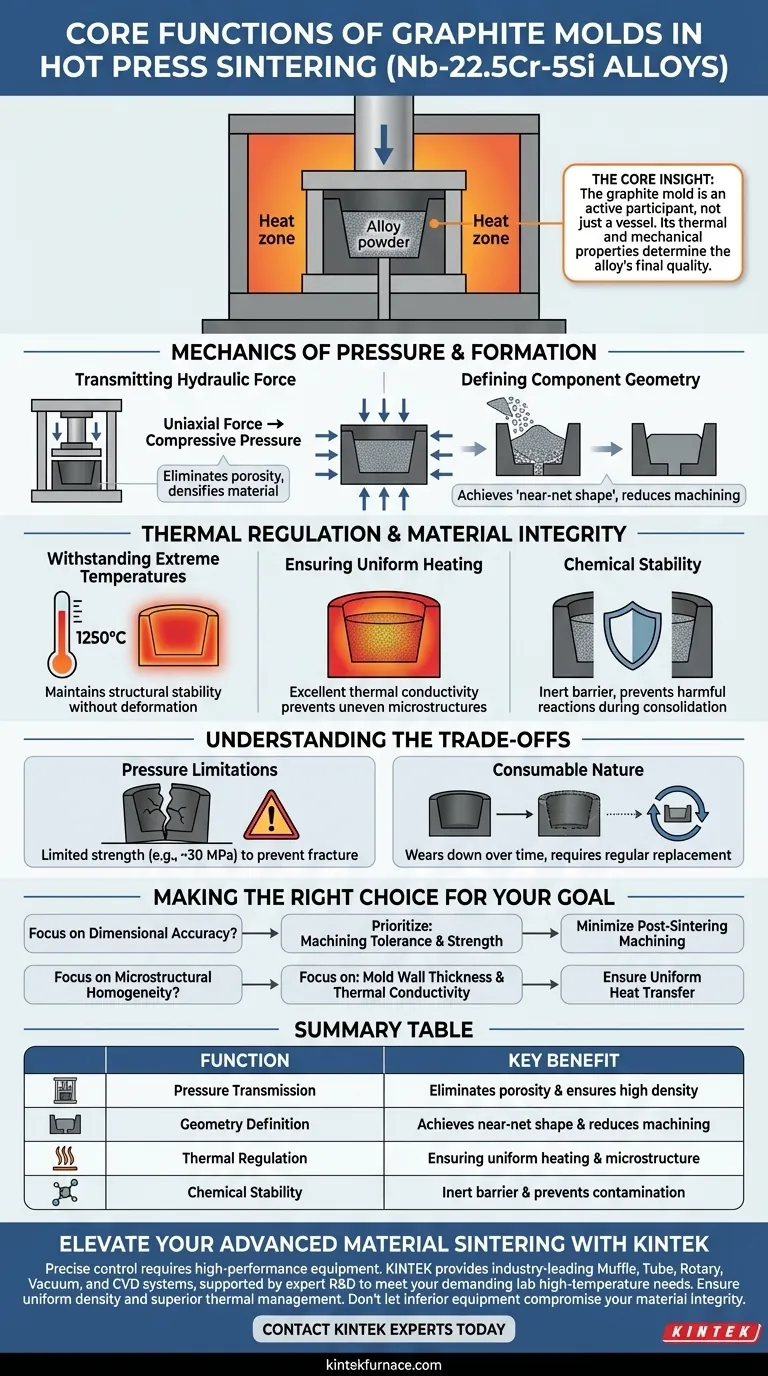

La Perspectiva Clave Aunque a menudo se considera simplemente un recipiente, el molde de grafito es en realidad un participante activo en el proceso de sinterización. Sus propiedades térmicas y mecánicas determinan si el polvo de aleación se consolida en un sólido denso y homogéneo o falla debido a un calentamiento desigual e inconsistencias estructurales.

La Mecánica de la Presión y la Formación

Transmisión de Fuerza Hidráulica

La función mecánica principal del molde de grafito es actuar como un medio de transmisión de presión. Cierra la brecha entre la prensa hidráulica y el polvo suelto de Nb-22.5Cr-5Si.

Dado que el grafito posee suficiente resistencia mecánica, convierte la fuerza uniaxial de la prensa en presión de compresión sobre el polvo. Esto facilita la difusión atómica y el flujo plástico necesarios para eliminar la porosidad y densificar el material.

Definición de la Geometría del Componente

Los moldes de grafito sirven como "recipientes de restricción" de precisión. Sostienen el polvo de aleación suelto en una configuración específica durante la fase de consolidación.

Al mantener su integridad estructural bajo carga, el molde asegura que el cuerpo sinterizado emerja con una forma regular, a menudo denominada "forma cercana a la neta". Esta capacidad reduce significativamente la necesidad de un mecanizado posterior extenso.

Regulación Térmica e Integridad del Material

Resistencia a Temperaturas Extremas

La sinterización de aleaciones Nb-22.5Cr-5Si requiere alta energía térmica, típicamente alrededor de 1250°C. Se elige el grafito porque mantiene su estabilidad estructural y no se deforma ni falla a estas temperaturas elevadas.

Garantía de Calentamiento Uniforme

Más allá de simplemente soportar el calor, los moldes de grafito lo gestionan activamente. Poseen excelente conductividad térmica, lo que permite que el calor pase a través del molde y llegue al polvo de aleación de manera uniforme.

Esta uniformidad es crítica. Asegura que el calor se distribuya eficientemente al interior del cuerpo de polvo, previniendo gradientes térmicos que podrían conducir a microestructuras desiguales o tensiones internas en la aleación final.

Estabilidad Química

En este entorno de alta temperatura, el molde debe actuar como una barrera inerte. El grafito ofrece alta estabilidad química, permitiendo que el polvo de aleación se densifique completamente sin sufrir reacciones perjudiciales con las paredes del recipiente.

Comprender las Compensaciones

Limitaciones de Presión

Aunque el grafito es resistente, no es infinitamente duradero. Tiene una menor resistencia mecánica en comparación con los troqueles metálicos.

En muchos contextos de prensado en caliente, la presión suele estar limitada (por ejemplo, a alrededor de 30 MPa) para evitar que el molde se fracture. Exceder el límite de resistencia específico del molde puede provocar una rotura catastrófica durante el ciclo de prensado.

Naturaleza Consumible

Los moldes de grafito generalmente se tratan como consumibles. Debido al entorno hostil de alta presión y fricción a 1250°C, el molde se desgasta con el tiempo. Se sacrifica para producir la forma deseada, lo que significa que el reemplazo regular es un costo operativo necesario.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su proceso de sinterización para Nb-22.5Cr-5Si, considere qué función del molde es más crítica para su resultado específico.

- Si su enfoque principal es la Precisión Dimensional: Priorice la tolerancia de mecanizado y la resistencia del molde, asegurando que pueda mantener una "forma cercana a la neta" para minimizar el costoso mecanizado posterior a la sinterización.

- Si su enfoque principal es la Homogeneidad Microestructural: Concéntrese en el espesor de la pared y la conductividad térmica del molde para garantizar la transferencia de calor más uniforme posible al núcleo del polvo.

En última instancia, el molde de grafito no es solo un contenedor; es el regulador térmico y mecánico que dicta la calidad de su aleación sinterizada.

Tabla Resumen:

| Función | Descripción | Beneficio Clave |

|---|---|---|

| Transmisión de Presión | Transfiere la fuerza de la prensa hidráulica al polvo de aleación | Elimina la porosidad y asegura alta densidad |

| Definición de Geometría | Actúa como un recipiente de conformado de alta precisión | Logra forma cercana a la neta, reduciendo el mecanizado |

| Regulación Térmica | Alta conductividad térmica a 1250°C | Asegura calentamiento y microestructura uniformes |

| Estabilidad Química | Barrera inerte entre el polvo y el entorno | Previene la contaminación durante la consolidación |

Mejore su Sinterización de Materiales Avanzados con KINTEK

El control preciso en la sinterización por prensado en caliente de aleaciones como Nb-22.5Cr-5Si requiere más que un simple contenedor: requiere equipos de alto rendimiento. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo, Rotatorios, Vacío y CVD, todos respaldados por I+D y fabricación expertas para satisfacer sus necesidades de laboratorio de alta temperatura más exigentes.

Nuestras soluciones personalizables garantizan una densidad uniforme y una gestión térmica superior para su investigación y producción. No permita que equipos inferiores comprometan la integridad de su material.

Contacte a los Expertos de KINTEK Hoy Mismo para encontrar el horno perfecto para su aplicación única.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué se requiere un ambiente de vacío en un horno de sinterización por prensado en caliente al vacío al preparar herramientas de cerámica que contienen aglutinantes metálicos? Logre la pureza para un rendimiento superior de la herramienta.

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión

- ¿Por qué es esencial un control de temperatura de alta precisión para el horno de prensa caliente al vacío? Optimizar los compuestos de Ti-Al3Ti

- ¿Por qué se prefiere el Sinterizado por Plasma de Chispa (SPS) para las cerámicas de Ba0.95La0.05FeO3-δ? Logra Alta Densidad Rápidamente

- ¿Cuál es la función principal de una prensa de tabletas planas en el CSP? Lograr la densificación a alta presión para cerámicas de CaF2

- ¿Qué condiciones físicas proporciona un horno de prensado en caliente al vacío? Optimización de la preparación de compuestos GNPs-Cu/Ti6Al4V

- ¿Cuál es la función principal del entorno de vacío en un horno de prensa en caliente al vacío durante la sinterización de composites de escamas de grafito/cobre? Garantizar una alta conductividad térmica de alto rendimiento