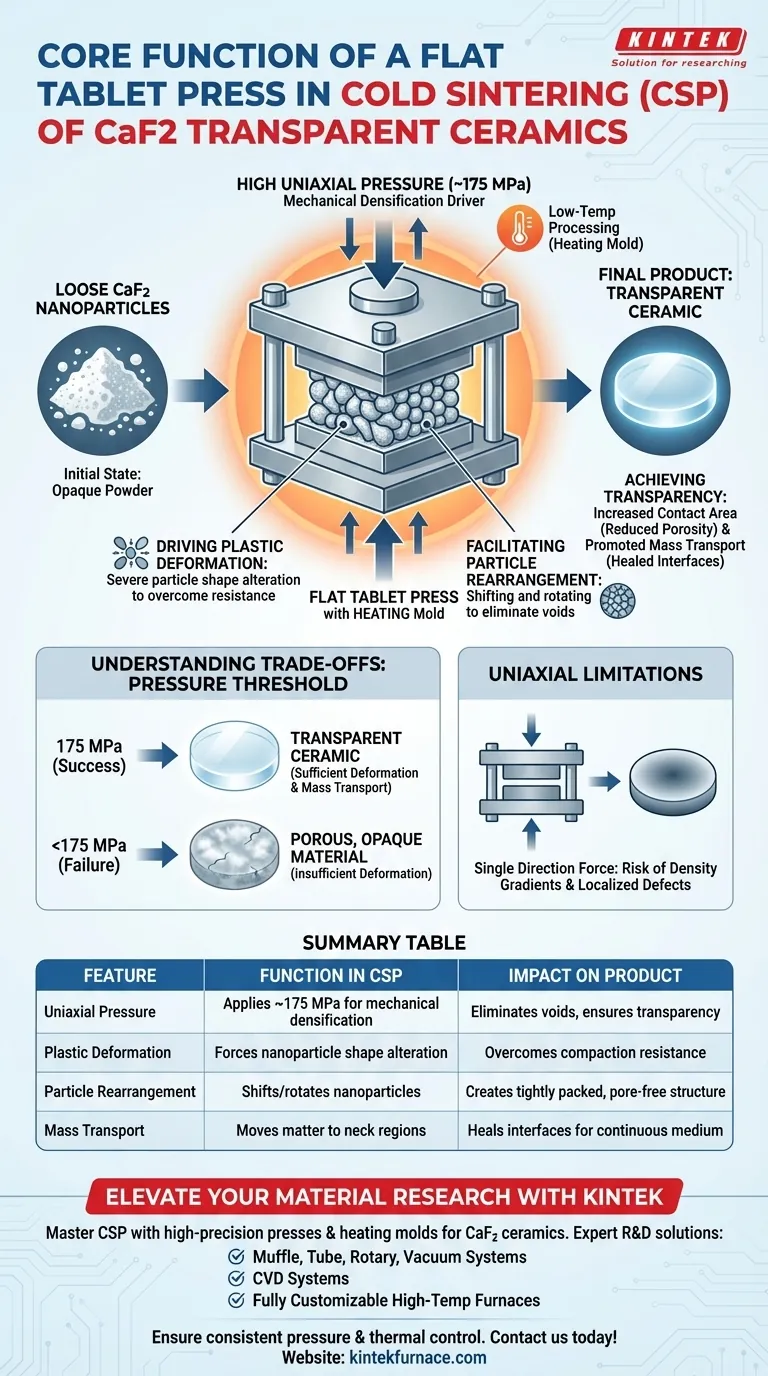

La función principal de una prensa de tabletas planas en el proceso de sinterización en frío (CSP) de cerámicas transparentes a base de CaF2 es aplicar alta presión uniaxial, típicamente alrededor de 175 MPa, para impulsar la densificación mecánica. Esta fuerza mecánica genera una severa deformación plástica y reorganización de las nanopartículas de CaF2, que son los mecanismos físicos fundamentales requeridos para unir el material a bajas temperaturas.

En ausencia de la alta energía térmica utilizada en la sinterización tradicional, la prensa de tabletas planas utiliza la presión mecánica para maximizar el área de contacto de las partículas y facilitar el transporte de masa, permitiendo la creación de cerámicas transparentes.

La Mecánica de la Sinterización Asistida por Presión

Impulsando la Deformación Plástica

La prensa actúa como la principal fuente de energía para alterar la forma de las partículas.

Al aplicar alta presión (por ejemplo, 175 MPa), la máquina fuerza a las nanopartículas de CaF2 a sufrir una severa deformación plástica. Esta alteración física es necesaria para superar la resistencia del material a la compactación.

Facilitando la Reorganización de Partículas

Más allá de la deformación, la presión uniaxial obliga a las nanopartículas a desplazarse y rotar.

Esta reorganización elimina los huecos entre las partículas, creando una estructura compacta que es un requisito previo para un producto final denso y sólido.

Logrando la Transparencia a Través de la Densificación

Aumentando el Área de Contacto

La transparencia de la cerámica final está directamente relacionada con la eficacia con la que se fusionan las partículas.

La presión aplicada por la prensa aumenta significativamente el área de contacto entre las nanopartículas individuales. Esta proximidad es fundamental para reducir la porosidad, que es la principal causa de opacidad en las cerámicas.

Promoviendo el Transporte de Masa

La densificación requiere que el material se mueva a través de los límites de las partículas.

La alta presión promueve el transporte de masa, es decir, el movimiento de materia desde las partículas hacia las regiones de cuello entre ellas. Este mecanismo "cura" las interfaces entre las partículas, resultando en un medio continuo y transparente.

Comprendiendo las Compensaciones

El Umbral de Presión

El éxito en este proceso es binario en cuanto a la aplicación de presión.

Si la prensa no logra mantener el alto umbral de presión (por ejemplo, 175 MPa), no ocurrirá la deformación plástica necesaria. Sin esta deformación, el transporte de masa es insuficiente, lo que resulta en un material poroso y opaco en lugar de una cerámica transparente.

Limitaciones Uniaxiales

La prensa aplica fuerza en una sola dirección (uniaxial).

Aunque es eficaz para tabletas planas, este método depende en gran medida de la distribución uniforme de la fuerza. Cualquier inconsistencia en la aplicación de la presión puede provocar gradientes de densidad, causando potencialmente defectos localizados o niveles variables de transparencia en la muestra.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el proceso de sinterización en frío para cerámicas de CaF2, considere lo siguiente con respecto a la función de la prensa:

- Si su enfoque principal es la transparencia óptica: Asegúrese de que la prensa pueda mantener consistentemente altas presiones (175 MPa) para maximizar la deformación plástica y eliminar los poros que dispersan la luz.

- Si su enfoque principal es el procesamiento a baja temperatura: Confíe en la fuerza mecánica de la prensa para compensar la energía térmica reducida, asegurando que la densificación ocurra sin requerir calor elevado.

La prensa de tabletas planas no es simplemente una herramienta de conformación; es el motor activo de la física de densificación que hace posible la transparencia a baja temperatura.

Tabla Resumen:

| Característica | Función en CSP (Cerámicas de CaF2) | Impacto en el Producto Final |

|---|---|---|

| Presión Uniaxial | Aplica ~175 MPa para impulsar la densificación mecánica | Elimina huecos y asegura la transparencia |

| Deformación Plástica | Fuerza la alteración de la forma de las nanopartículas | Supera la resistencia del material a la compactación |

| Reorganización de Partículas | Desplaza y rota las nanopartículas | Crea una estructura compacta y libre de poros |

| Transporte de Masa | Mueve materia a las regiones de cuello de las partículas | Cura las interfaces para formar un medio continuo |

Mejore su Investigación de Materiales con KINTEK

¿Está buscando dominar el Proceso de Sinterización en Frío (CSP)? KINTEK proporciona prensas de tabletas planas y moldes calefactores de alta precisión diseñados para soportar los rigurosos requisitos de presión necesarios para cerámicas transparentes a base de CaF2.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, que incluyen:

- Sistemas de Mufla, Tubo, Rotatorios y de Vacío

- Sistemas CVD

- Hornos de Alta Temperatura Totalmente Personalizables

Nuestro equipo está diseñado para garantizar una distribución de presión y un control térmico consistentes, ayudándole a eliminar los gradientes de densidad y lograr una transparencia óptica superior. Contáctenos hoy mismo para discutir sus necesidades únicas de laboratorio y descubrir cómo nuestras soluciones de sinterización personalizables pueden impulsar su próximo avance.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las ventajas clave del prensado en caliente en términos de calidad del material? Logre una densidad y pureza superiores para materiales de alto rendimiento

- ¿Cuáles son las funciones principales de los moldes de grafito de alta resistencia? Optimizar el sinterizado por prensado en caliente de GNPs-Cu/Ti6Al4V

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es el papel principal de la presión mecánica en el prensado en caliente al vacío de Ti-Al? Optimizar la unión y la densidad

- ¿Qué condiciones físicas proporciona un horno de prensado en caliente al vacío? Optimización de la preparación de compuestos GNPs-Cu/Ti6Al4V

- ¿Cómo protege el entorno de vacío proporcionado por un horno de prensado en caliente al vacío el rendimiento de los composites de Fe-Cu-Ni-Sn-VN? Lograr una densificación y resistencia al desgaste superiores

- ¿Cuál es la función principal de un horno de sinterización de prensado en caliente al vacío en la preparación de aleaciones RuTi de alta densidad? Lograr la máxima densidad y pureza

- ¿Cuáles son las ventajas únicas de los sistemas de Sinterización por Plasma de Chispa (SPS) para el Carburo de Silicio? Maximizar el Rendimiento del SiC