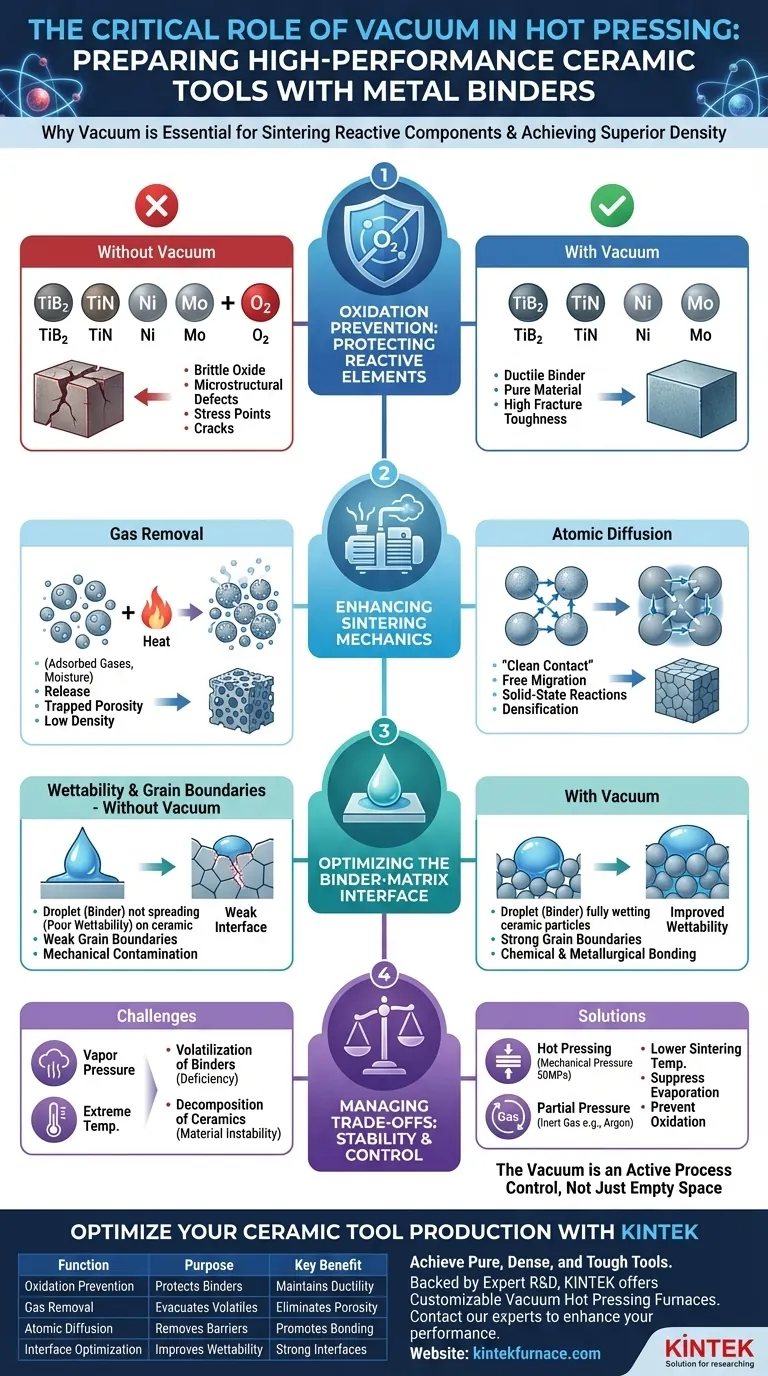

El requisito principal para un ambiente de vacío en el prensado en caliente de herramientas de cerámica con aglutinantes metálicos es prevenir la oxidación de componentes reactivos como el Diboruro de Titanio (TiB2), el Nitruro de Titanio (TiN), el Níquel (Ni) y el Molibdeno (Mo) a altas temperaturas. Además, el vacío es fundamental para eliminar gases adsorbidos y volátiles de las superficies de los polvos, lo que purifica los límites de grano y permite la difusión atómica necesaria para crear una herramienta duradera y de alta densidad.

Idea Clave: La sinterización de alto rendimiento no se trata solo de calor y presión; se trata de pureza superficial. Al eliminar el oxígeno y los gases intersticiales, un ambiente de vacío elimina las barreras químicas y físicas que impiden que los aglutinantes metálicos y las partículas cerámicas se unan en un sólido único y cohesivo.

El Papel Crítico de la Prevención de la Oxidación

Protección de Elementos Reactivos

Las herramientas de cerámica a menudo utilizan aglutinantes metálicos (como Ni, Mo o Ti) y fases cerámicas no óxidas (como TiB2 o TiN). Estos materiales son químicamente activos, especialmente a medida que aumentan las temperaturas durante el proceso de sinterización.

Sin vacío, estos elementos reaccionarían rápidamente con el oxígeno atmosférico. Esta reacción degrada el aglutinante metálico, convirtiendo un agente de unión dúctil en un óxido quebradizo que no puede mantener eficazmente la matriz cerámica unida.

Evitar Defectos Microestructurales

Cuando ocurre la oxidación, conduce a la formación de inclusiones de óxido. Estas inclusiones actúan como contaminantes dentro de la estructura del material.

En una herramienta terminada, estos óxidos quebradizos sirven como puntos de concentración de tensiones. Bajo carga mecánica, las grietas se inician en estos puntos, reduciendo significativamente la tenacidad a la fractura y la vida útil general de la herramienta.

Mejora de la Mecánica de Sinterización

Eliminación de Gases Adsorbidos

Los materiales en polvo, especialmente aquellos con áreas superficiales grandes como los nanopolvos, adsorben naturalmente gases y humedad del aire.

A medida que el horno se calienta, estos gases se liberan. Un ambiente de vacío evacúa eficazmente estos volátiles. Si estos gases no se eliminaran, quedarían atrapados dentro del material, lo que provocaría porosidad (agujeros) que destruirían la densidad y la integridad de la herramienta.

Promoción de la Difusión Atómica

La sinterización se basa en la difusión atómica: el movimiento de átomos a través de los límites de las partículas para fusionarlas.

Las capas de óxido en las superficies de las partículas actúan como barreras para este movimiento. Al mantener un vacío, se eliminan estas barreras. Este "contacto limpio" permite que los átomos migren libremente, facilitando las reacciones en estado sólido necesarias para formar compuestos intermetálicos puros y densificar el material.

Optimización de la Interfaz Aglutinante-Matriz

Mejora de la Mojabilidad

Para que una herramienta de cerámica sea resistente, el aglutinante metálico debe "mojar" (extenderse sobre) eficazmente las partículas cerámicas.

La oxidación reduce drásticamente la mojabilidad. Un ambiente de vacío asegura que las superficies permanezcan metálicas y reactivas, permitiendo que el aglutinante fundido o sem fundido fluya suavemente alrededor de los granos cerámicos.

Fortalecimiento de los Límites de Grano

La resistencia mecánica de una herramienta de cerámica está determinada por la resistencia de sus límites de grano (las interfaces entre los cristales).

El procesamiento en vacío purifica estas interfaces. Al prevenir la contaminación química, el vacío asegura que la unión entre el aglutinante metálico y la fase cerámica sea química y metalúrgica, en lugar de meramente mecánica.

Comprensión de las Compensaciones: Presión de Vapor y Descomposición

Si bien el vacío es esencial para la pureza, introduce desafíos específicos en cuanto a la estabilidad del material que deben gestionarse.

Volatilización de Aglutinantes

Algunos aglutinantes metálicos tienen altas presiones de vapor. En un vacío extremadamente alto a temperaturas de sinterización, estos metales pueden comenzar a evaporarse en lugar de sinterizarse. Esto puede llevar a una deficiencia del aglutinante en el producto final, dejando la matriz cerámica sin soporte.

Descomposición de Cerámicas

Ciertas cerámicas, como el Nitruro de Uranio (UN) o nitruros inestables específicos, pueden sufrir una grave descomposición en ambientes de alto vacío a temperaturas extremas (por ejemplo, superiores a 1627 °C).

En estos casos, el aspecto de "Prensado en Caliente" se vuelve vital. La aplicación de presión mecánica (por ejemplo, 50 MPa) proporciona una fuerza impulsora adicional para la densificación. Esto permite que el material se sinterice a temperaturas más bajas, evitando el umbral donde ocurre la descomposición inducida por vacío.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de sinterización, debe equilibrar el nivel de vacío con la volatilidad de sus componentes específicos.

- Si su enfoque principal es la Máxima Densidad: Asegúrese de que su sistema de vacío sea capaz de eliminar los gases intersticiales durante la etapa inicial de calentamiento para evitar la porosidad atrapada.

- Si su enfoque principal es la Tenacidad Mecánica: Priorice altos niveles de vacío para eliminar el oxígeno, asegurando que el aglutinante metálico permanezca metálico y dúctil en lugar de convertirse en un óxido quebradizo.

- Si está utilizando Aglutinantes de Alta Presión de Vapor: Puede que necesite introducir una presión parcial de gas inerte (como Argón) después de la etapa inicial de desgasificación para suprimir la evaporación y al mismo tiempo prevenir la oxidación.

El ambiente de vacío no es simplemente un espacio vacío; es un control de proceso activo que despeja el camino para la unión atómica, transformando el polvo suelto en una herramienta industrial de alto rendimiento.

Tabla Resumen:

| Función | Propósito | Beneficio Clave |

|---|---|---|

| Prevención de la Oxidación | Protege aglutinantes metálicos reactivos (Ni, Mo) y cerámicas (TiB2, TiN) | Mantiene la ductilidad y previene inclusiones de óxido quebradizo |

| Eliminación de Gases y Volátiles | Evacúa gases adsorbidos y humedad de las superficies de los polvos | Elimina la porosidad para una máxima densidad e integridad |

| Difusión Atómica Mejorada | Elimina barreras superficiales entre partículas | Promueve una unión fuerte y reacciones en estado sólido para la densificación |

| Optimización de la Interfaz | Mejora la mojabilidad y purifica los límites de grano | Crea interfaces metal-cerámica fuertes y unidas químicamente |

¿Listo para optimizar la producción de sus herramientas de cerámica de alto rendimiento?

Crear una herramienta impecable y de alta densidad requiere un control preciso del entorno de sinterización. La experiencia de KINTEK en hornos de vacío de alta temperatura garantiza que pueda:

- Prevenir la Oxidación: Lograr aglutinantes metálicos puros para una máxima tenacidad.

- Eliminar la Porosidad: Alcanzar una densidad e integridad mecánica superiores.

- Personalizar su Proceso: Adaptar los niveles de vacío y los perfiles de temperatura para su sistema de materiales específico, incluidos aglutinantes desafiantes con alta presión de vapor.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, incluidos Hornos de Prensado en Caliente al Vacío especializados, todos personalizables para sus necesidades únicas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar la calidad y el rendimiento de sus herramientas de cerámica.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué los hornos de vacío se consideran importantes en diversas industrias? Desbloquee un rendimiento superior del material

- ¿Por qué un horno de vacío mantiene el vacío durante el enfriamiento? Proteger las piezas de trabajo de la oxidación y controlar la metalurgia

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Cuál es el papel del sistema de control de temperatura en un horno de vacío? Lograr transformaciones precisas de materiales

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras