La función principal del entorno de vacío en un horno de prensa en caliente al vacío es prevenir las reacciones de oxidación entre la matriz de cobre y el refuerzo de grafito durante la sinterización a alta temperatura. Al crear una atmósfera de alta pureza, el vacío preserva las propiedades fisicoquímicas de las materias primas y elimina los gases adsorbidos, lo cual es esencial para facilitar la humectación de la superficie del grafito por el cobre.

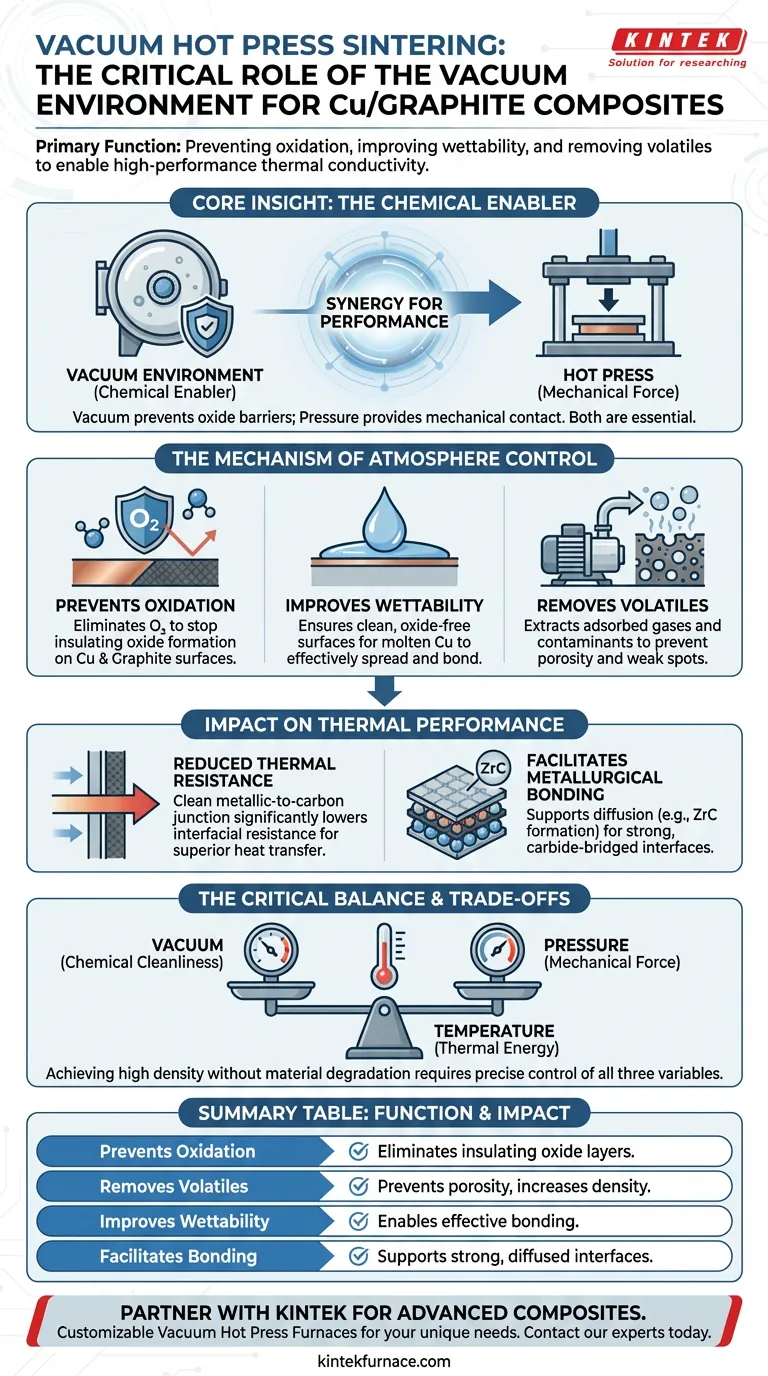

Idea Central: En el contexto de los composites de cobre/grafito, el entorno de vacío actúa como un facilitador químico, mientras que la prensa en caliente proporciona la fuerza mecánica. Sin el vacío para prevenir las barreras de óxido, incluso una presión mecánica extrema no puede lograr la baja resistencia térmica interfacial requerida para una conductividad térmica de alto rendimiento.

El Mecanismo de Control de la Atmósfera

Prevención de la Degradación del Material

A las temperaturas de sinterización requeridas para el cobre (aproximadamente 980°C a 1020°C), tanto el cobre como el grafito son altamente reactivos al oxígeno.

El entorno de vacío elimina el oxígeno de la cámara, evitando que la matriz de cobre forme óxidos aislantes. Simultáneamente, protege las escamas de grafito de la oxidación, lo que degradaría la estructura de refuerzo.

Mejora de la Humectabilidad

El cobre y el grafito exhiben naturalmente un comportamiento de "no humectación", lo que significa que el cobre fundido o ablandado se resiste a extenderse sobre las superficies de grafito.

Los óxidos superficiales exacerban este problema al actuar como barrera. Al mantener un entorno limpio y libre de óxidos, el vacío ayuda al cobre a humectar eficazmente la superficie del grafito, lo cual es un requisito previo para la unión.

Eliminación de Volátiles

Los materiales en polvo crudos a menudo contienen gases adsorbidos y volátiles en sus superficies.

El sistema de vacío extrae activamente estos contaminantes antes y durante la fase de calentamiento. La eliminación de estas impurezas evita que los bolsillos de gas queden atrapados dentro del composite, lo que de otro modo formaría poros y debilitaría el material.

Impacto en el Rendimiento Térmico

Reducción de la Resistencia Térmica Interfacial

El objetivo final de un composite de cobre/grafito es una alta conductividad térmica.

La interfaz entre el cobre y el grafito es el cuello de botella crítico para la transferencia de calor. Al prevenir la formación de óxidos, que actúan como aislantes térmicos, el vacío asegura una interfaz limpia de metal a carbono, reduciendo significativamente la resistencia térmica.

Facilitación de la Unión Metalúrgica

En procesos avanzados de sinterización que involucran aditivos como el circonio, el vacío juega un papel de apoyo en las reacciones químicas.

Proporciona el entorno estable necesario para que la energía térmica impulse la difusión, como la migración de átomos de circonio para formar una capa de carburo de circonio (ZrC). Esto transforma la interfaz de una unión mecánica débil a una unión metalúrgica fuerte.

Comprensión de las Compensaciones

El Vacío es Necesario, pero Insuficiente

Si bien el vacío garantiza la limpieza química, no puede superar por sí solo las limitaciones físicas de los materiales.

Dado que el cobre y el grafito son inherentemente no humectables, un entorno de vacío por sí solo no resultará en un composite denso. Debe combinarse con alta presión mecánica (por ejemplo, 40 MPa) para forzar físicamente el cobre en los huecos entre las escamas de grafito.

El Equilibrio entre Temperatura y Evaporación

Lograr una alta densidad requiere altas temperaturas para ablandar la matriz de cobre o formar una fase líquida.

Sin embargo, operar en alto vacío a temperaturas cercanas al punto de fusión de la matriz requiere un control cuidadoso para evitar la vaporización de elementos de aleación volátiles. El proceso se basa en un equilibrio preciso de nivel de vacío, temperatura y presión mecánica para densificar el material sin alterar su composición.

Optimización de los Parámetros del Proceso para Sus Objetivos

Para lograr propiedades específicas del material, debe equilibrar el entorno de vacío con otras variables de sinterización.

- Si su enfoque principal es la Conductividad Térmica: Priorice altos niveles de vacío para minimizar el contenido de oxígeno, ya que incluso capas delgadas de óxido en la interfaz impedirán drásticamente el flujo de calor.

- Si su enfoque principal es la Densidad del Material: Concéntrese en el "acoplamiento termomecánico" mencionado en sus referencias; asegúrese de que se aplique la presión mecánica (40 MPa) mientras la matriz está en una fase ablandada o líquida para llenar todos los microporos.

- Si su enfoque principal es la Resistencia de la Unión: utilice el vacío para facilitar la difusión de elementos activos (como el circonio) para crear intercapas de carburo que unan la desalineación cobre-grafito.

El entorno de vacío no es simplemente una medida de protección; es la base fundamental que permite que la presión y la temperatura densifiquen con éxito el composite.

Tabla Resumen:

| Función | Impacto en el Composite |

|---|---|

| Previene la Oxidación | Elimina las capas de óxido aislantes en la interfaz cobre-grafito. |

| Elimina Volátiles | Previene bolsas de gas y porosidad, lo que conduce a una mayor densidad del material. |

| Mejora la Humectabilidad | Permite una unión efectiva cobre-grafito al crear una superficie limpia. |

| Facilita la Unión Metalúrgica | Apoya los procesos de difusión para interfaces más fuertes y unidas por carburo. |

Logre un rendimiento térmico y una densidad de material óptimos para sus composites avanzados. El proceso de sinterización es un delicado equilibrio de vacío, temperatura y presión. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de prensa en caliente al vacío y otros sistemas de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de ciencia de materiales. Póngase en contacto con nuestros expertos hoy mismo para discutir cómo podemos ayudarle a perfeccionar su proceso de sinterización.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Qué papel juegan las placas calefactoras de alta potencia en los hornos de secado por contacto al vacío? Desbloquea la difusión térmica rápida

- ¿Cuál es el papel de un horno de vacío en la síntesis en fase sólida de TiC/Cu? Domina la ingeniería de materiales de alta pureza

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras