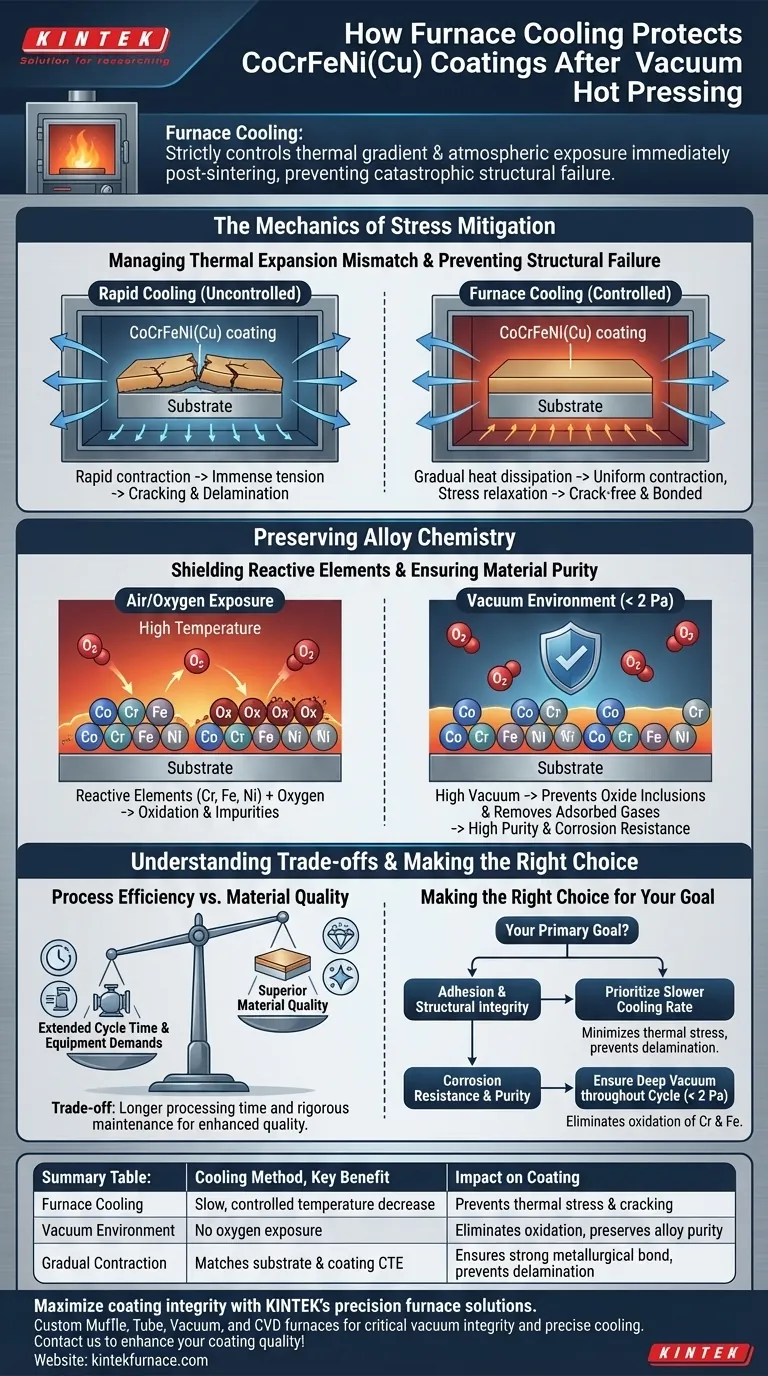

El enfriamiento en horno protege los recubrimientos de CoCrFeNi(Cu) al controlar estrictamente el gradiente térmico y la exposición a la atmósfera inmediatamente después del proceso de sinterizado. Este método permite que la muestra disminuya su temperatura lentamente dentro de un vacío, mitigando el choque térmico que típicamente conduce a fallas estructurales catastróficas.

La función principal del enfriamiento en horno es prevenir la acumulación de tensiones térmicas residuales causadas por la desalineación de los coeficientes de expansión, asegurando que el recubrimiento permanezca libre de grietas y metalúrgicamente unido al sustrato.

La Mecánica de la Mitigación de Estrés

Gestión de la Desalineación de la Expansión Térmica

Durante el sinterizado a alta temperatura, tanto el recubrimiento como el sustrato se expanden. Sin embargo, rara vez se expanden y contraen a la misma velocidad debido a las diferencias en sus coeficientes de expansión térmica (CTE).

Si el conjunto se enfría demasiado rápido, un material se contrae más rápido que el otro. Esta rápida contracción diferencial genera una tensión inmensa en la interfaz, amenazando la unión formada durante la fase de prensado en caliente.

Prevención de Fallas Estructurales

El enfriamiento en horno extiende el tiempo de enfriamiento, permitiendo que la energía térmica se disipe gradualmente.

Este ritmo controlado permite que el recubrimiento y el sustrato se contraigan al unísono, o da tiempo para que se activen mecanismos de relajación de estrés a nivel atómico. Esto previene directamente la formación de macro-grietas dentro del recubrimiento y evita que el recubrimiento se despegue (delaminación) del sustrato.

Preservación de la Química de la Aleación

Protección de Elementos Reactivos

El componente de "vacío" del proceso de enfriamiento en horno es tan crítico como el control de la temperatura. Los elementos dentro de la aleación de alta entropía CoCrFeNi —específicamente Cromo, Hierro y Níquel— son altamente reactivos al oxígeno a temperaturas elevadas.

Incluso después de que la fase activa de sinterizado se completa, el recubrimiento sigue siendo vulnerable a la oxidación hasta que se enfría significativamente. Mantener el vacío durante toda la fase de enfriamiento evita que el oxígeno ataque la superficie.

Aseguramiento de la Pureza del Material

Al mantener un alto vacío (por ejemplo, 2 Pa) hasta que la muestra alcance una temperatura segura, el proceso previene la formación de inclusiones de óxido.

Estas inclusiones actúan como defectos que degradan las propiedades mecánicas. Además, el entorno de vacío continúa eliminando gases adsorbidos de la superficie, asegurando que el recubrimiento final conserve una resistencia a la corrosión superior y alta pureza.

Comprensión de las Compensaciones

Eficiencia del Proceso vs. Calidad del Material

La principal compensación del enfriamiento en horno es el tiempo de ciclo extendido.

Permitir que un horno se enfríe naturalmente o bajo tasas de rampa controladas alarga significativamente el tiempo total de procesamiento en comparación con los métodos de enfriamiento rápido (como el enfriamiento por gas). Esto reduce el rendimiento del proceso de fabricación, haciéndolo más intensivo en tiempo por lote.

Demandas del Equipo

Mantener un alto vacío no solo durante el calentamiento, sino durante una fase de enfriamiento prolongada, ejerce presión sobre los sellos y las bombas del equipo.

Cualquier fuga durante la fase de enfriamiento, mientras el material aún está caliente, puede arruinar el lote al introducir impurezas. Por lo tanto, este método requiere un mantenimiento y monitoreo rigurosos del equipo para garantizar que la integridad del vacío se mantenga hasta el final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de sus recubrimientos de CoCrFeNi(Cu), debe equilibrar la velocidad de enfriamiento con sus requisitos de producción.

- Si su enfoque principal es la Adhesión y la Integridad Estructural: Priorice una velocidad de enfriamiento en horno más lenta para minimizar el estrés térmico y prevenir la delaminación, especialmente si el sustrato y el recubrimiento tienen propiedades térmicas muy diferentes.

- Si su enfoque principal es la Resistencia a la Corrosión y la Pureza: Asegúrese de que su sistema de vacío sea capaz de mantener una presión de vacío profunda (por ejemplo, < 2 Pa) durante todo el ciclo de enfriamiento para eliminar la oxidación del Cromo y el Hierro.

La protección exitosa de los recubrimientos de aleaciones de alta entropía depende de tratar la fase de enfriamiento no como una ocurrencia tardía, sino como una etapa activa y crítica del proceso de fabricación.

Tabla Resumen:

| Método de Enfriamiento | Beneficio Clave | Impacto en el Recubrimiento |

|---|---|---|

| Enfriamiento en Horno | Disminución lenta y controlada de la temperatura | Previene el estrés térmico y las grietas |

| Entorno de Vacío | Sin exposición al oxígeno | Elimina la oxidación, preserva la pureza de la aleación |

| Contracción Gradual | Coincide con el CTE del sustrato y el recubrimiento | Asegura una fuerte unión metalúrgica, previene la delaminación |

Maximice la integridad y el rendimiento de sus recubrimientos de aleaciones de alta entropía con las soluciones de horno de precisión de KINTEK.

Nuestros hornos Muffle, de Tubo, de Vacío y CVD personalizados están diseñados para mantener una integridad de vacío crítica y perfiles de enfriamiento precisos, asegurando que sus recubrimientos de CoCrFeNi(Cu) permanezcan libres de grietas y resistentes a la oxidación. Respaldados por I+D y fabricación expertas, ofrecemos hornos de alta temperatura fiables para laboratorio adaptados a sus requisitos de proceso únicos.

Contáctenos hoy para discutir cómo nuestro equipo puede mejorar la calidad y el rendimiento de sus recubrimientos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?