En esencia, un horno de prensado en caliente al vacío es un instrumento de precisión. Proporciona un control completo y programable sobre los tres parámetros más críticos en el procesamiento de materiales avanzados: la temperatura, la presión y el ambiente atmosférico. Estos sistemas están diseñados para ejecutar recetas complejas de múltiples etapas con alta repetibilidad, asegurando resultados consistentes y predecibles para materiales como cerámicas, metales y composites.

El verdadero valor de un horno de prensado en caliente al vacío no reside solo en su capacidad para calentarse y prensar con fuerza, sino en su sistema de control integrado. Este sistema actúa como un cerebro central, automatizando todo el proceso de principio a fin, lo que es esencial tanto para la investigación de vanguardia como para la producción de alta calidad.

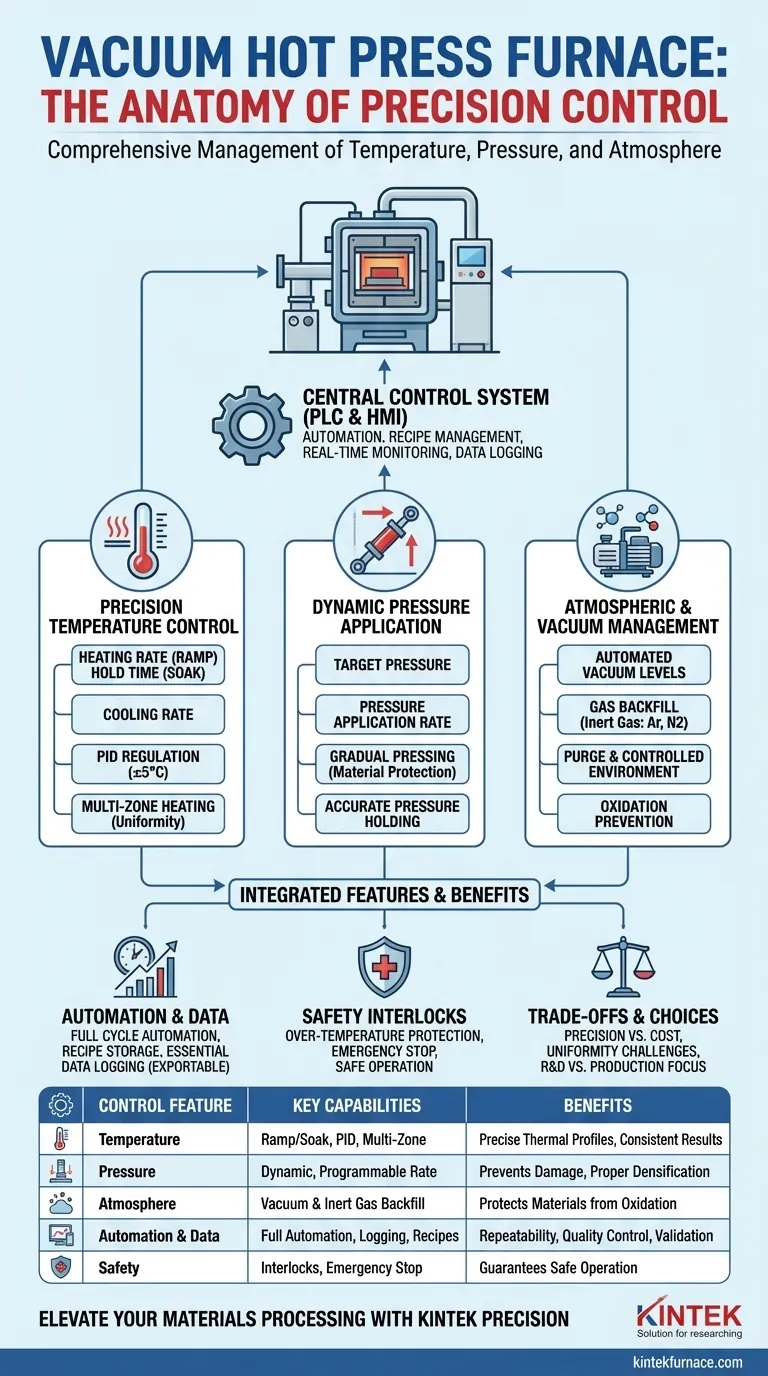

La Anatomía del Control: Del Sistema al Parámetro

Los hornos de prensado en caliente al vacío modernos se gestionan mediante un sistema de control centralizado que coordina la función de todos los demás componentes. Esta integración es lo que permite su precisión.

El Sistema de Control Central (PLC y HMI)

El corazón del horno es un Controlador Lógico Programable (PLC). Este ordenador industrial es responsable de ejecutar sus instrucciones preprogramadas con alta fiabilidad.

El operador interactúa con el PLC a través de una Interfaz Hombre-Máquina (HMI), que suele ser una pantalla táctil a color. Esta interfaz le permite definir cada paso del proceso, guardar recetas, monitorear el progreso en tiempo real y acceder a los datos registrados.

Dominando las Variables Clave del Proceso

El sistema de control le da un comando directo y programable sobre cada variable física esencial. Esto le permite crear una "receta" única de calentamiento, prensado y cambios atmosféricos adaptada a su material específico.

Control de Temperatura de Precisión

Controlar la temperatura implica más que simplemente establecer un número. El sistema ofrece control dinámico sobre todo el perfil térmico.

Esto incluye establecer la velocidad de calentamiento (rampa), mantener una temperatura estable durante una duración establecida (mantenimiento) y controlar la velocidad de enfriamiento. Los sistemas avanzados utilizan la regulación PID y tecnologías de autoajuste para mantener la estabilidad de la temperatura, a menudo dentro de ±5°C.

Para una mayor uniformidad, muchos hornos cuentan con calentamiento multizona, lo que permite un control de temperatura independiente en diferentes secciones de la cámara del horno.

Aplicación Dinámica de Presión

El sistema de presión, típicamente hidráulico, está totalmente integrado en el programa de control. Puede definir no solo la presión objetivo final sino también la velocidad de aplicación de la presión.

Esto permite un prensado gradual, que es fundamental para evitar daños a materiales frágiles o asegurar la densificación completa de polvos. El sistema mantendrá la presión establecida durante la duración programada con alta precisión.

Gestión de Atmósfera y Vacío

La atmósfera del horno es una variable estrictamente controlada. El sistema de control automatiza el sistema de vacío, lo que le permite programar niveles de vacío específicos (reducciones de presión) que deben alcanzarse y mantenerse.

También gestiona el sistema de rellenado de gas. Esta característica le permite purgar el vacío e introducir un gas inerte preciso como argón o nitrógeno, creando una atmósfera de procesamiento específica que previene la oxidación y las reacciones químicas no deseadas.

Automatización, Datos y Seguridad

Más allá del control directo de parámetros, el sistema proporciona características esenciales para la validación de procesos, la repetibilidad y la operación segura.

Automatización Programable de Procesos

Una característica clave es la capacidad de automatizar un ciclo completo. Un operador puede programar una receta completa, incluyendo la evacuación, purga de gas, rampa de calentamiento, mantenimiento, aplicación de presión, enfriamiento y ventilación, y hacer que el PLC la ejecute automáticamente de principio a fin.

Registro de Datos Esencial

Para el control de calidad y la investigación, el sistema registra todas las variables críticas del proceso a lo largo del tiempo. Estos datos, incluyendo temperatura, presión y niveles de vacío, pueden exportarse para análisis, proporcionando un registro definitivo de las condiciones del proceso para certificación o replicación de procesos.

Enclavamientos de Seguridad Integrados

La seguridad es primordial. El sistema de control incluye características de seguridad incorporadas como la protección contra sobretemperatura, que apaga automáticamente los elementos calefactores si se excede un límite establecido. También incluye enclavamientos y una función prominente de parada de emergencia para garantizar un funcionamiento seguro.

Entendiendo las Ventajas y Desventajas

Aunque potentes, estos sistemas de control conllevan complejidades y limitaciones inherentes que son importantes de entender.

Precisión del Control vs. Costo del Sistema

Una mayor precisión tiene un precio. Un sistema con calentamiento multizona, sensores más sensibles, registro de datos más rápido y un PLC más avanzado será significativamente más caro que un modelo básico.

Desafíos de Uniformidad

A pesar de los controles avanzados, lograr una uniformidad perfecta de temperatura y presión en una pieza muy grande o de forma compleja es un desafío de ingeniería significativo. El diseño del horno (por ejemplo, pared fría vs. pared caliente), la ubicación del elemento calefactor y la carga adecuada de la pieza son tan importantes como el software de control.

El Elemento Humano

Un sistema de control sofisticado es una herramienta, no un reemplazo de la experiencia. Todavía se requiere un operador experimentado para desarrollar una receta de procesamiento válida, interpretar correctamente los datos del sensor y diagnosticar posibles problemas. La calidad del resultado es, en última instancia, una colaboración entre el operador y la máquina.

Tomando la Decisión Correcta para su Objetivo

El conjunto ideal de características de control depende completamente de su aplicación.

- Si su enfoque principal es la investigación y el desarrollo (I+D): Priorice los sistemas con programación flexible, control de temperatura multizona avanzado y registro de datos completo para experimentar con ciclos de proceso novedosos.

- Si su enfoque principal es la producción de alto volumen: Enfatice la automatización robusta para ciclos repetibles, interfaces de operador simplificadas para facilitar el uso y enclavamientos de seguridad fiables para minimizar errores y tiempo de inactividad.

- Si su enfoque principal es el procesamiento de materiales altamente sensibles: Busque un rendimiento de vacío superior (niveles de vacío finales más bajos) y un sistema preciso de control de flujo de gas para garantizar la pureza atmosférica absoluta.

En última instancia, las características de control de un horno de prensado en caliente al vacío lo transforman de un simple horno a un instrumento sofisticado para la ingeniería de materiales.

Tabla Resumen:

| Característica de Control | Capacidades Clave | Beneficios |

|---|---|---|

| Control de Temperatura | Rampa, mantenimiento, enfriamiento programables; regulación PID; calentamiento multizona | Garantiza perfiles térmicos precisos y calentamiento uniforme para resultados consistentes |

| Control de Presión | Aplicación dinámica con velocidades y presiones objetivo programables | Previene daños al material y asegura una densificación adecuada |

| Control de Atmósfera | Niveles de vacío automatizados y rellenado de gas inerte (por ejemplo, argón, nitrógeno) | Protege los materiales de la oxidación y reacciones no deseadas |

| Automatización y Datos | Automatización completa del proceso, almacenamiento de recetas, monitoreo en tiempo real, registro de datos | Mejora la repetibilidad, el control de calidad y la validación del proceso |

| Características de Seguridad | Protección contra sobretemperatura, parada de emergencia, enclavamientos de seguridad | Garantiza una operación segura y minimiza los riesgos |

¿Listo para elevar el procesamiento de sus materiales con un control de precisión?

En KINTEK, aprovechamos una I+D excepcional y nuestra fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Ya sea que se dedique a I+D, producción o maneje materiales sensibles, nuestros hornos de prensado en caliente al vacío ofrecen el control programable, la automatización y las características de seguridad que necesita para obtener resultados consistentes y de alta calidad.

Contáctenos hoy para discutir cómo podemos personalizar una solución para su laboratorio.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes