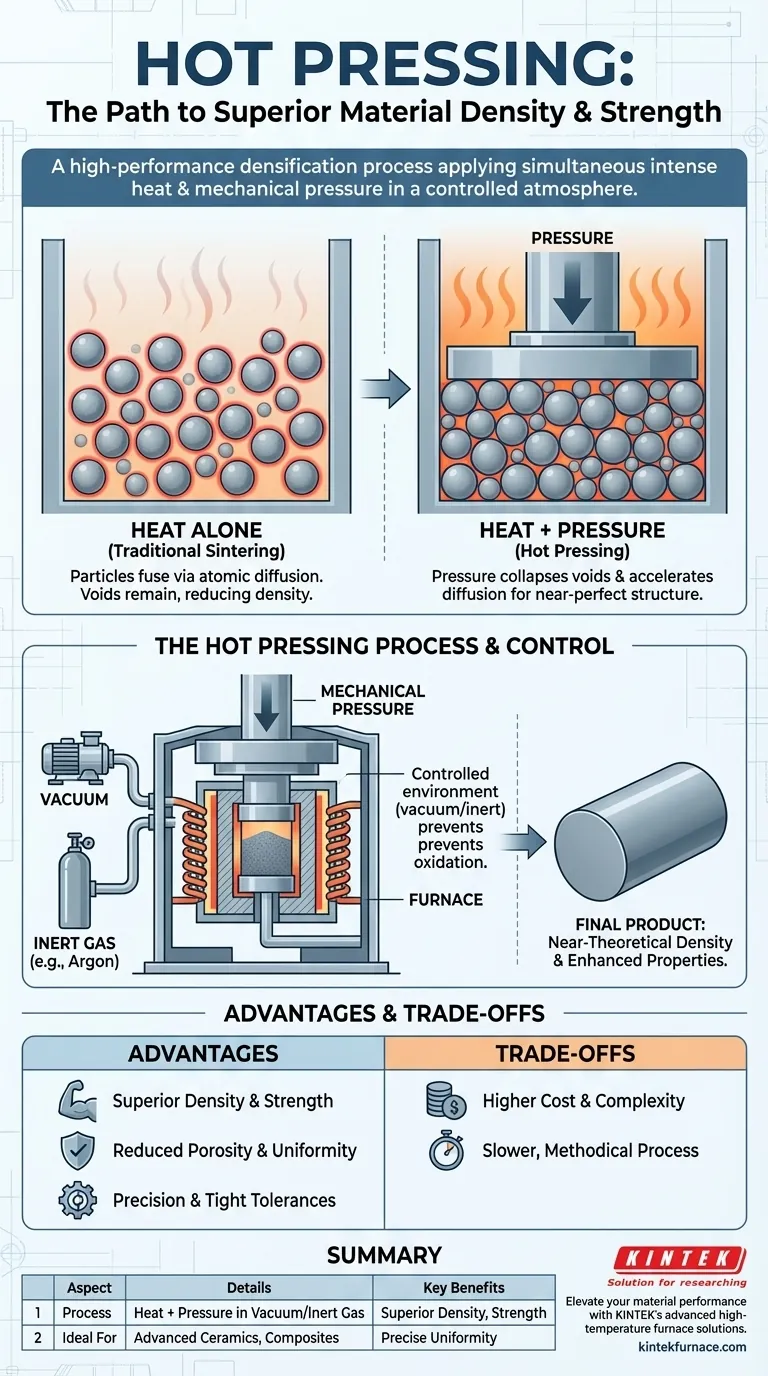

En la fabricación de materiales, el prensado en caliente es un proceso de densificación de alto rendimiento que aplica simultáneamente calor intenso y presión mecánica a un material. Esta combinación se realiza normalmente en vacío o en una atmósfera controlada de gas inerte. Al aplicar fuerza durante la fase de calentamiento (sinterización), el proceso elimina físicamente los huecos internos, lo que da como resultado un producto final con densidad, resistencia e integridad superiores.

El prensado en caliente supera las limitaciones de los métodos de calentamiento tradicionales al utilizar la presión para forzar la unión de las partículas del material. Esto crea un producto final significativamente más denso y resistente de lo que se podría lograr solo con calor, permitiendo la producción de materiales avanzados con estructuras casi perfectas.

El principio central: por qué el calor y la presión funcionan juntos

El prensado en caliente se trata fundamentalmente de lograr un nivel de consolidación del material que no es posible mediante el simple calentamiento o prensado por separado.

La limitación del calor solo

En la sinterización tradicional, un material en polvo se calienta a una temperatura alta, justo por debajo de su punto de fusión. Esta energía térmica permite que los átomos se difundan a través de los límites de las partículas, haciendo que se unan y fusionen.

Sin embargo, este proceso a menudo deja pequeños poros o vacíos atrapados dentro del material. Estas imperfecciones reducen la densidad general y pueden convertirse en puntos de fallo, comprometiendo la resistencia mecánica del material.

Cómo la presión transforma el proceso

Al introducir una alta presión mecánica simultáneamente con el calor, el prensado en caliente fuerza activamente las partículas del material a un contacto íntimo. Esta presión tiene dos efectos principales.

Primero, colapsa físicamente los huecos que de otro modo quedarían atrapados. Segundo, acelera la difusión atómica y la deformación plástica que une las partículas, permitiendo que el material se densifique mucho más rápida y completamente.

Una mirada al proceso de prensado en caliente

La eficacia del prensado en caliente proviene de su control preciso sobre tres variables críticas: calor, presión y atmósfera.

Los componentes clave

El proceso tiene lugar dentro de un equipo especializado que combina un horno de alta temperatura con una potente prensa hidráulica o mecánica. El material, a menudo en forma de polvo, se coloca en un troquel, el cual se calienta mientras la prensa aplica una fuerza constante.

Prevención de la oxidación con un entorno controlado

La mayoría de los materiales de alto rendimiento, como las cerámicas avanzadas o las aleaciones metálicas, se oxidarán o degradarán rápidamente cuando se exponen al aire a altas temperaturas. Para evitar esto, el prensado en caliente se realiza en un vacío o bajo una presión positiva de un gas inerte como el argón.

Esta atmósfera controlada garantiza la pureza química y la integridad estructural del componente final.

Lograr una densidad teórica cercana

El objetivo final del prensado en caliente es producir una pieza o componente con una densidad lo más cercana posible al máximo teórico del material. Al eliminar eficazmente la porosidad, el proceso da como resultado una estructura monolítica con propiedades enormemente mejoradas.

Comprensión de las compensaciones y ventajas

Aunque potente, el prensado en caliente es una técnica especializada con un conjunto distinto de beneficios y limitaciones.

Ventaja: Propiedades superiores del material

El principal beneficio es la creación de materiales con densidad excepcional, porosidad reducida y resistencia mecánica, dureza y resistencia al desgaste significativamente mejoradas. Esto no es negociable para muchas aplicaciones exigentes.

Ventaja: Precisión y uniformidad

La combinación de calor y presión controlados asegura una unión uniforme y un flujo de material. Esto da como resultado componentes de alta calidad con un mínimo de tensión interna y deformación, manteniendo tolerancias dimensionales estrictas.

Limitación: Costo y complejidad

El equipo de prensado en caliente es más complejo y costoso que los hornos de sinterización estándar. El proceso también es típicamente más lento y metódico, lo que lo hace más adecuado para componentes de alto valor que para la fabricación de alto volumen y bajo costo.

Tomar la decisión correcta para su objetivo

El prensado en caliente no es una solución universal, pero es una herramienta indispensable cuando el rendimiento es el impulsor principal.

- Si su enfoque principal es la densidad y resistencia máximas: El prensado en caliente es la opción ideal para crear componentes con porosidad casi nula y propiedades mecánicas superiores, especialmente para cerámicas y compuestos avanzados.

- Si trabaja con materiales sensibles al oxígeno: La atmósfera controlada de vacío o gas inerte del prensado en caliente es esencial para prevenir la degradación química durante el procesamiento a alta temperatura.

- Si su enfoque principal es la producción de alto volumen y bajo costo: Es posible que deba evaluar métodos más simples como la sinterización convencional, aceptando una posible compensación en la calidad final del material.

En última instancia, el prensado en caliente proporciona un método poderoso para diseñar materiales hasta sus límites de rendimiento absolutos.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Aplicación simultánea de calor y presión en vacío o atmósfera inerte |

| Beneficios clave | Densidad superior, resistencia mejorada, porosidad reducida, uniformidad precisa |

| Ideal para | Cerámicas avanzadas, compuestos, materiales sensibles al oxígeno |

| Limitaciones | Costo más alto, proceso más lento, equipo complejo |

¡Mejore el rendimiento de su material con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional capacidad de I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de prensado en caliente personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, brindando densidad y resistencia superiores en materiales como cerámicas y compuestos. ¡Contáctenos hoy para discutir cómo podemos optimizar su proceso y lograr resultados incomparables!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales