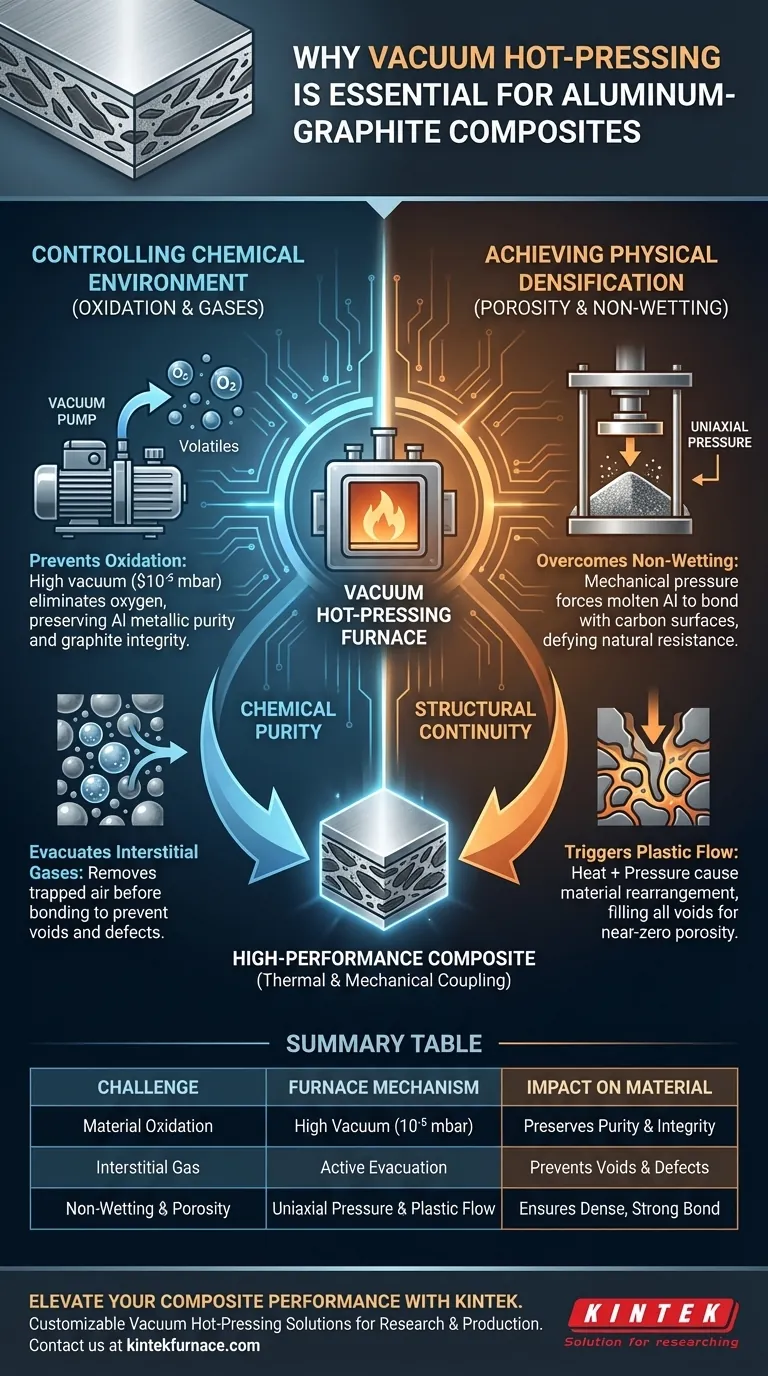

El horno de prensado en caliente al vacío es esencial porque resuelve simultáneamente los dos mayores desafíos en la fabricación de compuestos: la oxidación y la porosidad. Al crear un entorno de alto vacío, evita que el grafito y el aluminio se degraden debido a la exposición al oxígeno. Al mismo tiempo, la aplicación de alta presión mecánica fuerza al aluminio a penetrar en los huecos microscópicos entre las escamas de grafito, superando la resistencia natural para crear un material denso y de alto rendimiento.

Idea central: El éxito de los compuestos de aluminio-grafito depende del acoplamiento termomecánico. El vacío garantiza la pureza química al eliminar los gases, mientras que la presión supera la barrera física de "no mojado" entre el carbono y el aluminio para garantizar la continuidad estructural.

Control del Entorno Químico

Prevención de la Oxidación del Material

La función más inmediata del horno es la protección de las materias primas. El polvo de aluminio es muy reactivo y forma fácilmente una película de óxido a altas temperaturas, que actúa como barrera térmica.

Al mismo tiempo, las escamas de grafito pueden degradarse si se exponen al oxígeno durante la fase de calentamiento. El entorno de vacío (a menudo hasta $10^{-5}$ mbar) elimina el oxígeno, preservando la pureza metálica del aluminio y la integridad estructural del grafito.

Evacuación de Gases Intersticiales

Antes de que el material cree una unión sólida, la mezcla de polvo contiene aire atrapado y volátiles en los espacios entre las partículas.

El vacío evacúa activamente estos gases de los espacios intersticiales. Si estos gases no se eliminaran antes de la densificación, permanecerían atrapados dentro del compuesto final, lo que daría lugar a huecos, defectos y una unión interfacial significativamente más débil.

Logro de la Densificación Física

Superación del Fenómeno de No Mojado

Un desafío importante al emparejar el aluminio con el carbono (grafito o nanotubos) es que exhiben un comportamiento de "no mojado"; esencialmente, el aluminio fundido no fluye ni se adhiere naturalmente a las superficies de carbono.

La sinterización sin presión a menudo falla porque el metal se niega a recubrir el grafito. La presión uniaxial aplicada por el horno actúa como un multiplicador de fuerza mecánica, impulsando físicamente la matriz de aluminio a unirse firmemente al refuerzo de grafito a pesar de esta resistencia natural.

Mecanismos de Flujo Plástico

Para lograr la máxima densidad, el material debe sufrir una reorganización física.

La combinación de calor y presión desencadena mecanismos de flujo plástico y fluencia. Esto fuerza al aluminio a penetrar en todos los huecos y espacios disponibles entre las escamas de grafito, lo que resulta en un compuesto con porosidad casi nula y propiedades termofísicas superiores.

Consideraciones Críticas y Compensaciones

El Equilibrio de Presión y Temperatura

Si bien la alta presión es beneficiosa, debe calibrarse cuidadosamente. Una presión excesiva a temperaturas extremas puede dañar las delicadas estructuras de grafito o exprimir excesivamente la matriz. El proceso requiere un control preciso para lograr la densidad sin degradar la arquitectura del refuerzo.

Complejidad del Procesamiento por Lotes

A diferencia de los métodos de fundición continua, el prensado en caliente al vacío es inherentemente un proceso por lotes. Produce resultados de alta calidad pero impone limitaciones en la velocidad de producción y la geometría de las piezas. Está optimizado para el rendimiento sobre el volumen, lo que lo hace ideal para componentes críticos aeroespaciales o automotrices donde el fallo del material no es una opción.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de prensado en caliente al vacío, alinee sus parámetros con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Conductividad Térmica: Priorice el nivel de vacío para garantizar la eliminación completa de las películas de óxido, ya que estas interfaces actúan como cuellos de botella para la transferencia de calor.

- Si su enfoque principal es la Resistencia Mecánica: Priorice el perfil de aplicación de presión para maximizar el flujo plástico y eliminar incluso los poros microscópicos que podrían servir como sitios de iniciación de grietas.

El horno de prensado en caliente al vacío no es solo un dispositivo de calentamiento; es una herramienta de precisión que obliga a dos materiales disímiles a actuar como un sólido unificado y de alto rendimiento.

Tabla Resumen:

| Desafío en la Fabricación de Compuestos | Mecanismo del Horno | Impacto en el Material Final |

|---|---|---|

| Oxidación del Material | Entorno de Alto Vacío ($10^{-5}$ mbar) | Preserva la pureza metálica y la integridad del grafito |

| Atrapamiento de Gases Intersticiales | Evacuación Activa de Gases | Previene huecos internos y defectos interfaciales |

| Comportamiento de No Mojado | Presión Mecánica Uniaxial | Fuerza la unión entre las superficies de aluminio y carbono |

| Alta Porosidad | Flujo Plástico Termomecánico | Asegura porosidad casi nula y continuidad estructural |

Mejore el Rendimiento de sus Materiales Compuestos con KINTEK

¿Tiene problemas de oxidación o porosidad en la fabricación de sus materiales avanzados? KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para superar los desafíos más difíciles de la ciencia de materiales.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, incluidos hornos especializados de prensado en caliente al vacío. Nuestro equipo es totalmente personalizable para sus necesidades únicas de investigación o producción, lo que garantiza que logre el acoplamiento termomecánico preciso requerido para compuestos de alto rendimiento.

¿Listo para optimizar su proceso de densificación? Contacte a KINTEK hoy mismo para consultar con nuestro equipo técnico y descubrir cómo nuestra avanzada tecnología de hornos puede dar vida a sus innovaciones en materiales.

Guía Visual

Referencias

- Hongwei Shi, Zhendong Sun. FINITE ELEMENT SIMULATION OF THERMAL PROPERTIES OF COATED GRAPHITE FLAKE/ALUMINUM MATRIX COMPOSITES. DOI: 10.17222/mit.2025.1380

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué son esenciales los hornos de prensa caliente en la investigación y el desarrollo? Descubra innovaciones avanzadas en materiales

- ¿Por qué se prefiere un horno de sinterización por prensado en caliente al vacío (VHPS) para las superaleaciones de alta entropía AlxCoCrFeNi? Lograr una densidad del 99%

- ¿Por qué es importante el "prensado final de corta duración" en el prensado en caliente al vacío? Desbloquee la máxima densidad del material

- ¿Cómo beneficia el control personalizado de calor y presión al prensado en caliente? Lograr una densidad y resistencia superiores del material

- ¿Qué papel juega un horno de prensa en caliente al vacío en la densificación de nanocompuestos? Lograr una densidad cercana a la teórica

- ¿Qué aplicaciones tiene la tecnología de prensa caliente al vacío en la industria electrónica y de semiconductores? Descubra la fabricación de componentes de alto rendimiento

- ¿Cuáles son las ventajas clave de los hornos de prensado en caliente al vacío en comparación con los hornos convencionales? Logre una pureza y un control superiores

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío