En la electrónica moderna, una prensa caliente al vacío no es solo una herramienta, sino una tecnología habilitadora. Se utiliza para producir sustratos cerámicos de alta densidad para microchips, para unir y sinterizar obleas de semiconductores de múltiples materiales, y para fabricar componentes críticos de gestión térmica como disipadores de calor que evitan el sobrecalentamiento de los dispositivos. Todos estos procesos se realizan bajo un vacío controlado para garantizar la mayor pureza de material e integridad estructural posibles.

La función principal de una prensa caliente al vacío es resolver los desafíos fundamentales de la ciencia de los materiales de la electrónica moderna. Al aplicar calor y presión en un vacío, elimina la contaminación, la oxidación y los huecos microscópicos que de otro modo paralizarían el rendimiento y la fiabilidad de los componentes semiconductores de alto rendimiento.

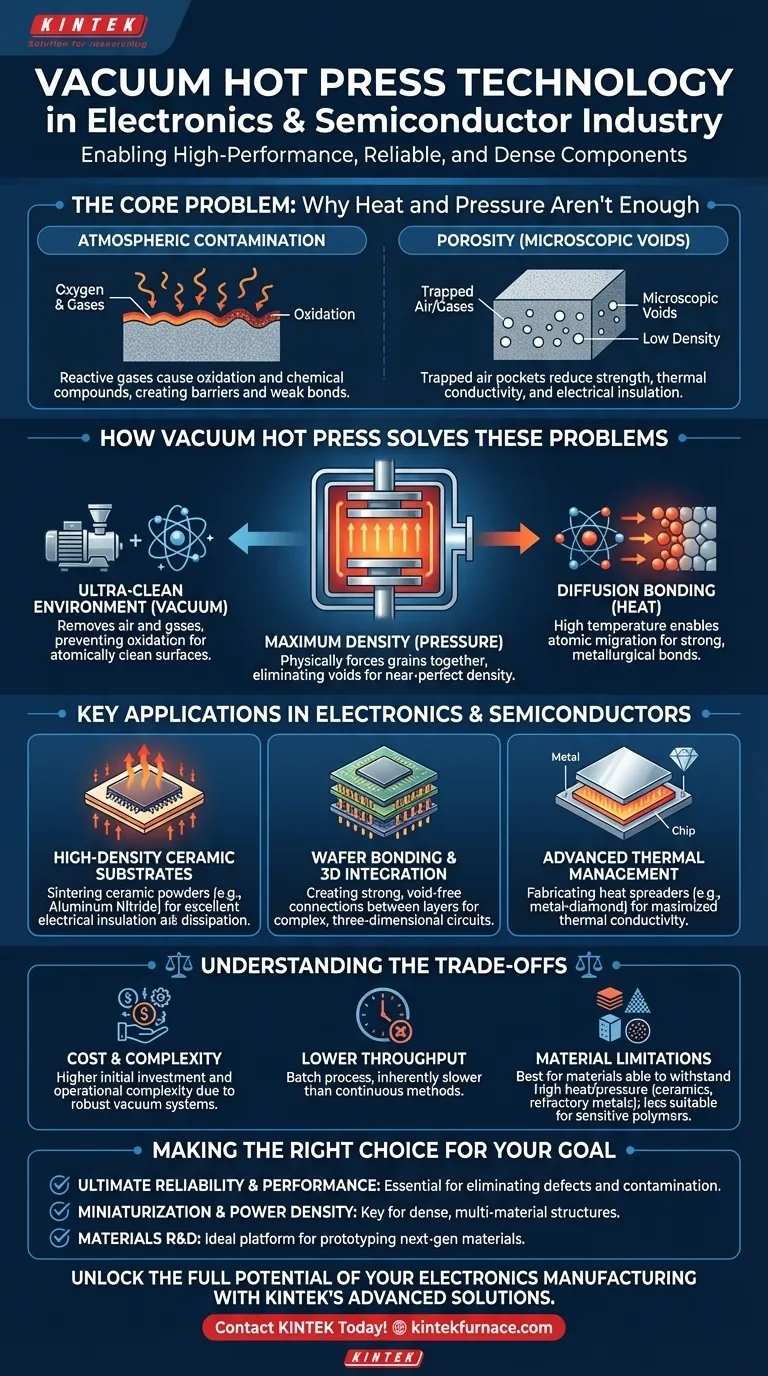

El problema central: por qué el calor y la presión no son suficientes

Para comprender el papel de la prensa caliente al vacío, primero debe comprender las limitaciones del procesamiento de materiales en una atmósfera normal. La aplicación de calor y presión por sí sola es insuficiente para las demandas de la electrónica avanzada.

El desafío de la contaminación atmosférica

A las altas temperaturas requeridas para la sinterización y la unión, los materiales se vuelven altamente reactivos. Cualquier oxígeno u otros gases atmosféricos presentes causarán inmediatamente oxidación y formarán compuestos químicos no deseados en la superficie del material.

Estas capas contaminantes actúan como barreras, impidiendo que se forme un enlace verdadero y fuerte entre partículas o capas. Esto da como resultado componentes débiles y poco fiables con un rendimiento eléctrico y térmico deficiente.

El problema de la porosidad

Cuando los polvos se prensan en una pieza sólida (sinterización), pequeñas bolsas de aire pueden quedar atrapadas entre los granos. Estos huecos microscópicos, conocidos como porosidad, degradan casi todas las propiedades importantes del material.

La porosidad reduce la resistencia mecánica, dificulta la conductividad térmica al interrumpir el camino para que escape el calor y puede comprometer las propiedades de aislamiento eléctrico de un sustrato.

Cómo la prensa caliente al vacío resuelve estos problemas

La prensa caliente al vacío elimina sistemáticamente estos problemas al crear un entorno controlado con precisión. Combina tres elementos críticos: alta temperatura, presión mecánica y una atmósfera de alto vacío.

Crea un entorno ultralimpio

El vacío es el elemento más crítico. Al eliminar el aire y otros gases reactivos, evita la oxidación y la contaminación. Esto asegura que las superficies que se unen estén atómicamente limpias, lo cual es un requisito previo para el enlace más fuerte posible.

Logra la máxima densidad

La presión simultánea fuerza físicamente los granos del material, colapsando los huecos microscópicos que de otro modo quedarían atrapados como porosidad. El vacío ayuda a extraer cualquier gas residual atrapado de la estructura.

El resultado es un componente con una densidad casi perfecta, maximizando su resistencia, conductividad térmica y rendimiento general.

Permite la unión por difusión

Con superficies limpias y sin huecos, el calor y la presión aplicados permiten la unión por difusión. Este es un proceso de estado sólido donde los átomos de una superficie de material migran a través del límite para entrelazarse con los átomos de la otra.

Esto crea un enlace que no es solo mecánico sino metalúrgico, lo que resulta en un componente único y sin fisuras sin una interfaz débil.

Aplicaciones clave en electrónica y semiconductores

Las capacidades únicas de la prensa caliente al vacío se traducen directamente en la fabricación de componentes electrónicos de misión crítica.

Sustratos cerámicos de alta densidad

Los microchips se construyen sobre sustratos que deben proporcionar un excelente aislamiento eléctrico al mismo tiempo que disipan el calor de manera eficiente. Una prensa caliente al vacío se utiliza para sinterizar polvos cerámicos (como nitruro de aluminio) en sustratos totalmente densos, libres de los huecos que comprometerían estas propiedades.

Unión de obleas e integración 3D

El diseño de chips moderno implica apilar múltiples capas de diferentes materiales semiconductores. La prensa caliente al vacío se utiliza para la unión de obleas, creando conexiones fuertes y sin huecos entre estas capas para construir circuitos integrados complejos y tridimensionales.

Gestión térmica avanzada

La electrónica de alta potencia genera un calor inmenso que debe eliminarse. Una prensa caliente al vacío fabrica disipadores de calor avanzados a partir de materiales como compuestos metal-diamante. El proceso asegura que no haya huecos en la interfaz metal-diamante, garantizando la mayor conductividad térmica posible para proteger el chip.

Comprender las compensaciones

Aunque potente, esta tecnología no es una solución universal. Implica compensaciones específicas que la hacen adecuada para aplicaciones de alto valor.

Costo y complejidad

Los sistemas de prensa caliente al vacío son significativamente más caros y complejos de operar que los hornos atmosféricos. La necesidad de cámaras de vacío robustas, bombas y controles precisos aumenta la inversión inicial y los gastos operativos.

Menor rendimiento

El proceso de crear vacío, ejecutar el ciclo de calentamiento y prensado, y enfriar es intrínsecamente lento. Esto convierte a la prensa caliente al vacío en un proceso por lotes, que es más lento que los métodos atmosféricos continuos.

Limitaciones de materiales

El proceso es más adecuado para materiales que pueden soportar altas temperaturas y presiones sin degradarse. Esto incluye cerámicas, metales refractarios y ciertos compuestos, pero puede no ser adecuado para polímeros más sensibles o aleaciones de bajo punto de fusión.

Tomar la decisión correcta para su objetivo

La selección de este proceso depende completamente del nivel de rendimiento y fiabilidad requerido para el componente final.

- Si su enfoque principal es la máxima fiabilidad y rendimiento: Una prensa caliente al vacío es esencial para eliminar los defectos microscópicos y la contaminación que causan fallas en los componentes.

- Si su enfoque principal es la miniaturización y la densidad de potencia: Esta tecnología es clave para crear las estructuras densas de múltiples materiales necesarias para el embalaje 3D avanzado y la gestión térmica eficiente.

- Si su enfoque principal es la investigación y el desarrollo de materiales: El entorno altamente controlado de una prensa caliente al vacío la convierte en la plataforma ideal para la creación de prototipos y la validación de las propiedades de los materiales electrónicos de próxima generación.

En última instancia, la tecnología de prensa caliente al vacío es la piedra angular de la fabricación avanzada, permitiendo la creación de componentes con un nivel de pureza y perfección estructural que la electrónica moderna exige.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Sustratos cerámicos de alta densidad | Asegura el aislamiento eléctrico y la disipación de calor |

| Unión de obleas e integración 3D | Crea conexiones fuertes y sin huecos para circuitos complejos |

| Gestión térmica avanzada | Maximiza la conductividad térmica en los disipadores de calor |

Desbloquee todo el potencial de su fabricación electrónica con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de prensa caliente al vacío a medida, que incluyen hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo una pureza, densidad y fiabilidad superiores para componentes de alto rendimiento. Contáctenos hoy para analizar cómo podemos mejorar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos