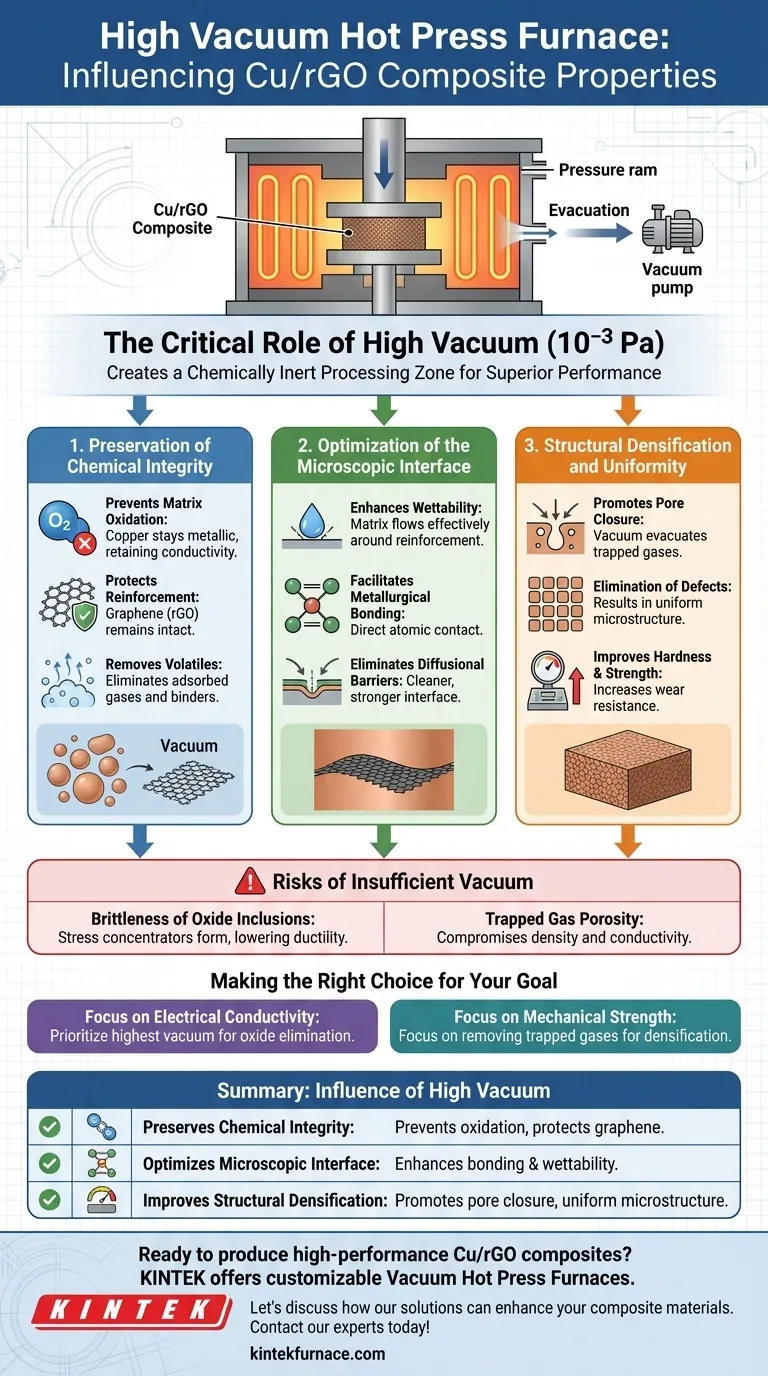

El entorno de alto vacío actúa como un mecanismo de purificación crítico durante la sinterización de los compuestos de Cu/rGO, determinando fundamentalmente los límites de rendimiento final del material. Al reducir la presión a niveles como $10^{-3}$ Pa, el horno elimina eficazmente el oxígeno y las impurezas volátiles, previniendo la formación de películas aislantes de óxido de cobre y protegiendo el refuerzo de grafeno de la degradación térmica.

Idea central: El valor principal del entorno de vacío no es solo la aplicación de presión, sino la creación de una zona de procesamiento químicamente inerte. Esto permite la difusión a nivel atómico entre la matriz de cobre y las láminas de grafeno sin la interferencia de capas de óxido o bolsas de gas, lo que resulta en un compuesto que maximiza tanto la conductividad eléctrica como la resistencia mecánica.

1. Preservación de la Integridad Química

La presencia de oxígeno a temperaturas de sinterización (a menudo de $1150^{\circ}\text{C}$ a $1250^{\circ}\text{C}$) es la mayor amenaza para la calidad del compuesto Cu/rGO.

Prevención de la Oxidación de la Matriz

El cobre es muy susceptible a la oxidación superficial. Un entorno de alto vacío reduce drásticamente la presión parcial de oxígeno, evitando que las partículas de cobre formen películas de óxido de cobre. Esto asegura que la matriz metálica conserve su conductividad eléctrica y térmica intrínseca.

Protección de la Fase de Refuerzo

El grafeno (rGO) es vulnerable a la degradación y oxidación a altas temperaturas. El entorno de vacío protege la estructura del grafeno, asegurando que permanezca intacto para desempeñar su función como agente de refuerzo.

Eliminación de Impurezas Volátiles

Las materias primas a menudo contienen gases adsorbidos (vapor de agua, nitrógeno) o aglutinantes residuales (ceras). El vacío facilita la extracción de estos volátiles durante las etapas iniciales de calentamiento, evitando que reaccionen con la matriz de cobre.

2. Optimización de la Interfaz Microscópica

El rendimiento de un compuesto se define por la eficacia con la que la matriz se adhiere al refuerzo. Las condiciones de vacío son esenciales para optimizar este límite.

Mejora de la Mojabilidad

Al purificar las superficies del polvo, el vacío mejora la mojabilidad entre el cobre y el grafeno. Una superficie limpia permite que la matriz metálica fluya de manera más efectiva alrededor de la fase de refuerzo.

Facilitación de la Unión Metalúrgica

La ausencia de inclusiones de óxido quebradizas permite una verdadera unión metalúrgica entre las partículas. Este contacto atómico directo aumenta significativamente la resistencia de la unión interfacial, reduciendo la probabilidad de delaminación bajo tensión.

Eliminación de Barreras de Difusión

Los óxidos y las impurezas actúan como barreras para la difusión atómica. Al eliminarlos, el vacío promueve una interfaz microscópica más limpia y fuerte, lo cual es crítico para transferir carga y electrones entre el cobre y el grafeno.

3. Densificación y Uniformidad Estructural

Más allá de la química, el entorno de vacío juega un papel físico en la consolidación del material.

Promoción del Cierre de Poros

Los gases residuales atrapados en los espacios intersticiales pueden impedir la densificación completa. El vacío evacúa continuamente estos gases, evitando la formación de poros cerrados y permitiendo que el material alcance una densidad teórica cercana.

Eliminación de Defectos

La combinación de vacío y presión ayuda a eliminar los defectos estructurales. Esto resulta en una microestructura uniforme, que se traduce directamente en una mejora de la dureza, la resistencia a la compresión y la resistencia al desgaste.

Comprensión de los Compromisos: Los Riesgos de un Vacío Insuficiente

Si bien un alto vacío es beneficioso, depender de él requiere un control preciso. Comprender las consecuencias de una falla del vacío es tan importante como comprender sus beneficios.

La Fragilidad de las Inclusiones de Óxido

Si el nivel de vacío es insuficiente (por ejemplo, si supera el umbral crítico para la oxidación del cobre), se formarán inclusiones de óxido. Estas inclusiones actúan como concentradores de tensión, haciendo que el compuesto final sea quebradizo y reduciendo significativamente su ductilidad.

Porosidad por Gases Atrapados

La incapacidad de mantener el vacío durante las primeras etapas de sinterización puede atrapar aglutinantes volátiles dentro del compactado. Esto conduce a una porosidad interna que la presión por sí sola no puede solucionar, comprometiendo permanentemente la densidad y la conductividad del material.

Tomar la Decisión Correcta para su Objetivo

La influencia específica del entorno de vacío apoya diferentes objetivos de ingeniería. Utilice esta guía para alinear su proceso con sus objetivos finales.

- Si su enfoque principal es la Conductividad Eléctrica: Priorice el vacío más alto posible ($10^{-3}$ Pa o mejor) para garantizar la eliminación absoluta de las películas de óxido de cobre, que son aislantes eléctricos.

- Si su enfoque principal es la Resistencia Mecánica: Concéntrese en la capacidad del vacío para eliminar los gases adsorbidos para maximizar el cierre de poros y la densificación, asegurando una alta dureza y resistencia al desgaste.

El entorno de alto vacío no es simplemente una configuración en el horno; es el agente activo que permite la compatibilidad del cobre y el grafeno, transformando una mezcla de polvos en un compuesto cohesivo de alto rendimiento.

Tabla Resumen:

| Influencia del Alto Vacío | Beneficio Clave para Compuestos Cu/rGO |

|---|---|

| Preserva la Integridad Química | Previene la oxidación del cobre y protege el grafeno de la degradación. |

| Optimiza la Interfaz Microscópica | Mejora la mojabilidad y facilita una fuerte unión metalúrgica. |

| Mejora la Densificación Estructural | Promueve el cierre de poros y elimina defectos para una microestructura uniforme. |

¿Listo para producir compuestos de Cu/rGO de alto rendimiento con propiedades eléctricas y mecánicas superiores?

El entorno preciso de alto vacío es fundamental para su éxito. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de prensa en caliente al vacío personalizables y otros sistemas de alta temperatura para laboratorio (incluidos hornos Muffle, de tubo, rotatorios y CVD) para satisfacer sus necesidades únicas de investigación y producción.

Hablemos de cómo nuestras soluciones pueden mejorar sus materiales compuestos. ¡Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío? Lograr una densificación casi perfecta para el nano-cobre

- ¿Qué ventajas ofrece la tecnología de prensado al vacío en los procesos de conformado de metales? Logre precisión y eficiencia en el conformado de metales

- ¿Cuáles son las ventajas únicas de los sistemas de Sinterización por Plasma de Chispa (SPS) para el Carburo de Silicio? Maximizar el Rendimiento del SiC

- ¿Qué papel desempeña el prensado en caliente en la ciencia de los materiales? Lograr piezas complejas y de alta densidad de manera eficiente

- ¿Cuáles son las ventajas clave del prensado en caliente en términos de calidad del material? Logre una densidad y pureza superiores para materiales de alto rendimiento

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué es el prensado en caliente al vacío? Logre una resistencia y pureza de material superiores