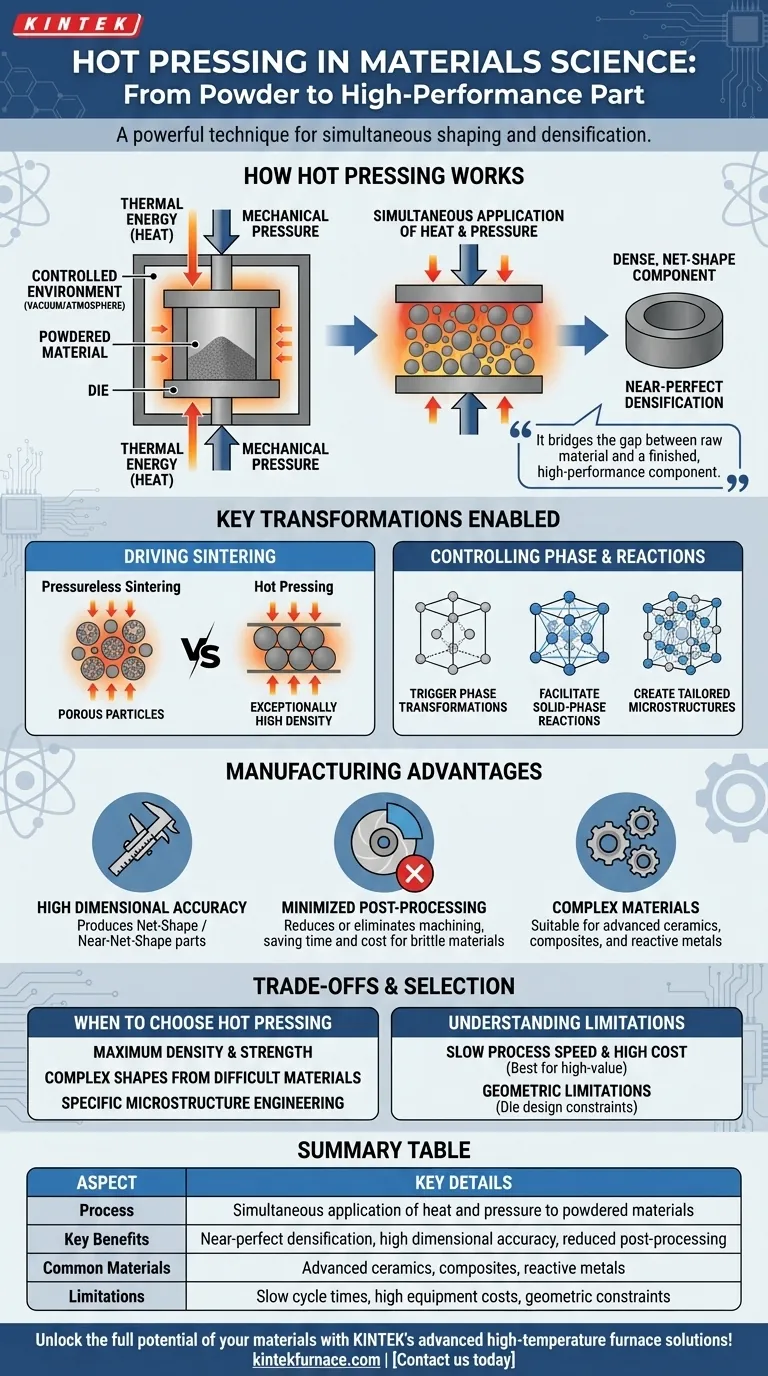

En la ciencia de los materiales, el prensado en caliente es una técnica poderosa que simultáneamente conforma y densifica materiales en polvo en un componente sólido. Utiliza una combinación de alta temperatura y presión mecánica para transformar el polvo suelto en una pieza densa y de alto rendimiento con dimensiones precisas, a menudo en un solo paso.

El papel esencial del prensado en caliente es lograr una densificación casi perfecta y propiedades del material superiores que a menudo son imposibles con métodos sin presión o a temperatura ambiente. Une la brecha entre la materia prima y un componente terminado y de alto rendimiento.

Cómo funciona fundamentalmente el prensado en caliente

El prensado en caliente es una sinergia elegante de energía térmica y mecánica, aplicada dentro de un entorno altamente controlado para lograr un resultado específico.

El poder del calor y la presión

El calor se aplica al polvo del material, pero no lo suficiente como para derretirlo por completo. Esta energía térmica hace que las partículas del material sean más maleables y aumenta la velocidad de difusión atómica.

Simultáneamente, se aplica una fuerte presión externa. Esta fuerza empuja las partículas ablandadas juntas, colapsando los espacios vacíos (o porosidad) entre ellas y promoviendo la formación de enlaces fuertes donde se tocan.

Un entorno controlado para la precisión

Todo este proceso ocurre dentro de una prensa especializada, a menudo con una atmósfera controlada o al vacío. Esto evita la oxidación o la contaminación, lo cual es fundamental cuando se trabaja con materiales reactivos y de alto rendimiento.

Las transformaciones clave que permite

La combinación de calor y presión impulsa cambios fundamentales dentro del material, que es la verdadera fuente de su poder.

Llevando la sinterización a su límite

La sinterización es el proceso de unir partículas en una masa sólida utilizando solo calor. El prensado en caliente acelera drásticamente este proceso.

La presión externa obliga físicamente a las partículas a entrar en contacto, eliminando los poros mucho más eficazmente que el calor por sí solo. Este es el mecanismo responsable de crear materiales con una densidad excepcionalmente alta, lo que se correlaciona directamente con una mayor resistencia y durabilidad.

Control de fase y reacciones

La temperatura y presión precisas permiten a los ingenieros activar transformaciones de fase específicas: cambios en la estructura cristalina interna del material. Esto se utiliza para crear un material final con propiedades deseadas como dureza mejorada o estabilidad térmica.

También facilita reacciones en estado sólido, donde diferentes materiales en polvo pueden reaccionar para formar nuevos compuestos o compuestos directamente dentro de la prensa.

La ventaja de fabricación: Del polvo a la pieza

Más allá de mejorar las propiedades del material, el prensado en caliente ofrece ventajas prácticas significativas en el flujo de trabajo de fabricación.

Alta precisión dimensional

Debido a que el material se consolida dentro de un troquel rígido, el componente final tiene una excelente precisión dimensional y puede ajustarse a geometrías complejas. A esto a menudo se le denomina producir una pieza de "forma neta" o "casi forma neta".

Minimización del postprocesamiento

La capacidad de producir una pieza terminada con tolerancias estrictas directamente desde el polvo reduce o elimina drásticamente la necesidad de mecanizado o rectificado posterior. Para materiales duros y frágiles como las cerámicas avanzadas, evitar el mecanizado supone un gran ahorro de tiempo, coste y complejidad.

Comprender las compensaciones

Aunque es potente, el prensado en caliente no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Velocidad del proceso y coste

Los ciclos de prensado en caliente pueden ser lentos debido al tiempo necesario para calentar y enfriar. El equipo necesario para generar altas temperaturas y presiones también es caro, lo que hace que este proceso sea más adecuado para componentes de alto valor que para la producción en masa.

Limitaciones geométricas

La forma de la pieza final está limitada por el diseño del troquel. Las características internas extremadamente complejas o los componentes muy grandes pueden ser difíciles o imposibles de producir con este método.

Cuándo elegir el prensado en caliente

Su objetivo específico determinará si el prensado en caliente es el enfoque correcto para su proyecto.

- Si su objetivo principal es lograr la máxima densidad y resistencia: El prensado en caliente es la opción superior para crear componentes con una porosidad mínima y propiedades mecánicas excepcionales.

- Si su objetivo principal es producir una forma compleja a partir de un material difícil de mecanizar: La capacidad de casi forma neta del prensado en caliente puede evitar pasos de mecanizado costosos y desafiantes, ahorrando recursos significativos.

- Si su objetivo principal es diseñar una microestructura específica: El control preciso sobre la temperatura y la presión le permite guiar las transformaciones de fase y crear materiales con características de rendimiento adaptadas.

En última instancia, el prensado en caliente le permite transformar polvos crudos en piezas terminadas y de alto rendimiento controlando su forma y función en un solo paso decisivo.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Aplicación simultánea de calor y presión a materiales en polvo |

| Beneficios clave | Densificación casi perfecta, alta precisión dimensional, postprocesamiento reducido |

| Materiales comunes | Cerámicas avanzadas, compuestos, metales reactivos |

| Limitaciones | Tiempos de ciclo lentos, altos costes de equipo, limitaciones geométricas |

¡Libere todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de prensado en caliente personalizados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, desde lograr la máxima densidad hasta producir formas complejas de manera eficiente. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación y desarrollo!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos