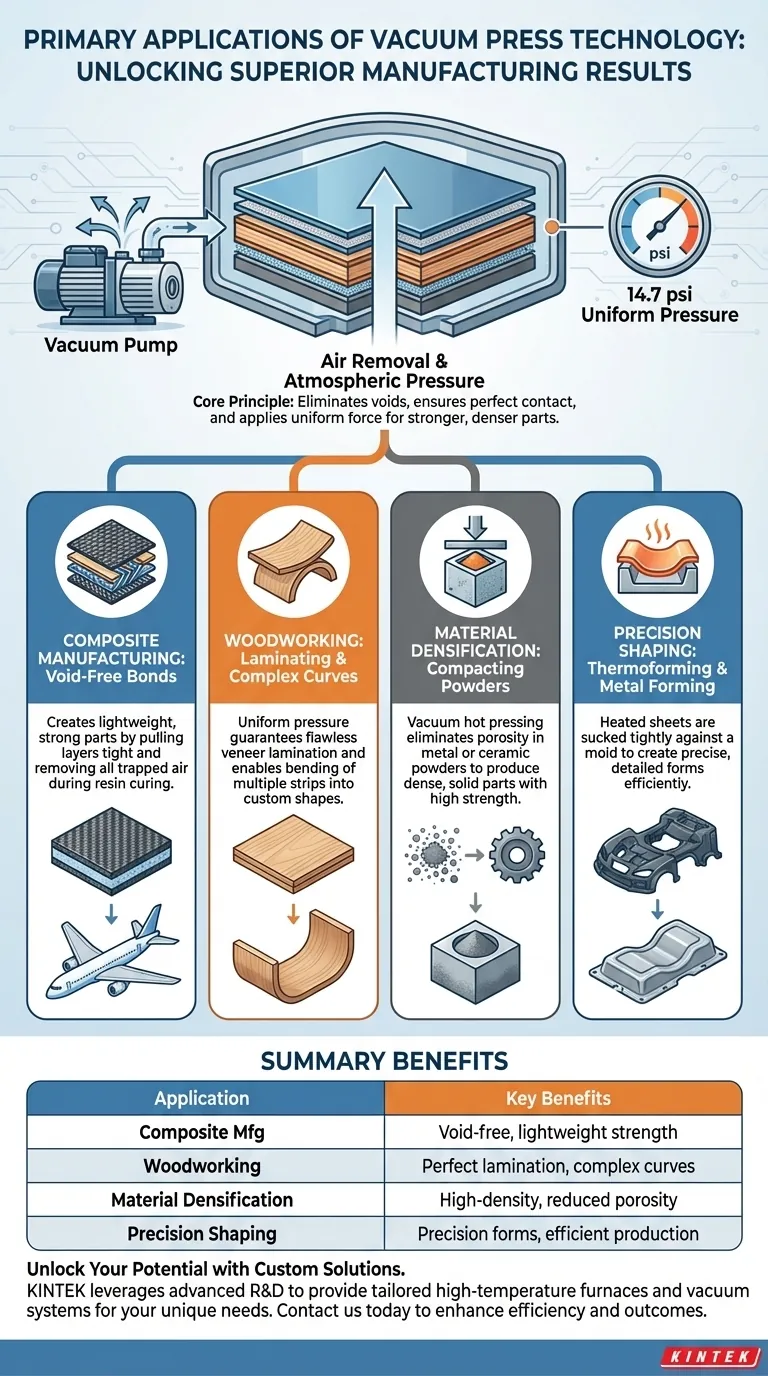

En esencia, una prensa de vacío tiene cuatro aplicaciones principales en la industria moderna. Estas incluyen la laminación y conformación de materiales en carpintería, la consolidación y unión de compuestos de alto rendimiento, la densificación de polvos en piezas sólidas y el conformado preciso de polímeros y metales avanzados.

La idea crucial es que una prensa de vacío hace más que simplemente sujetar materiales. Al eliminar el aire, aprovecha la presión atmosférica uniforme para eliminar vacíos, prevenir la contaminación y forzar a los materiales a un contacto perfecto, lo que resulta en piezas que son más fuertes, densas y formadas con mayor precisión que aquellas hechas solo con presión mecánica.

Cómo el Vacío Transforma los Procesos de Fabricación

Una prensa de vacío no es simplemente una prensa que funciona en el vacío. El verdadero valor de la tecnología proviene de manipular el entorno para lograr resultados específicos en los materiales.

El Principio Fundamental: Eliminación del Aire

La primera y más crítica función es la evacuación del aire atrapado entre capas de material o dentro de un molde. Esto evita que el aire quede atrapado, lo que crearía vacíos, burbujas o puntos débiles en el producto final.

La eliminación del aire también elimina contaminantes atmosféricos, como el oxígeno y la humedad, que pueden interferir con procesos químicos como el curado de resinas o causar oxidación en metales calentados.

El Poder de la Presión Atmosférica

Una vez que se genera un vacío dentro de una bolsa o cámara sellada, la presión del aire *exterior* a la bolsa —aproximadamente 14.7 libras por pulgada cuadrada (psi) a nivel del mar— ejerce una fuerza perfectamente uniforme sobre cada parte de la superficie.

Esta presión atmosférica actúa como una abrazadera masiva y perfectamente distribuida. A diferencia de una abrazadera mecánica que aplica presión solo en puntos específicos, una prensa de vacío garantiza que cada pulgada cuadrada del material reciba exactamente la misma cantidad de fuerza.

Aplicaciones Clave en Detalle

Los principios de eliminación de aire y presión uniforme se aplican de manera diferente dependiendo de la industria y el material.

Fabricación de Compuestos: Creación de Uniones sin Vacíos

En la fabricación aeroespacial y automotriz, capas de materiales como fibra de carbono o fibra de vidrio se saturan con una resina. Se utiliza un vacío para juntar firmemente la "pila" de capas.

Este proceso, conocido como embolsado al vacío (vacuum bagging), elimina todo el aire atrapado entre las capas y asegura que la resina se distribuya por completo. El resultado es una pieza compuesta ligera, increíblemente fuerte y estructuralmente sólida sin debilidades internas.

Carpintería: Laminación y Conformado de Curvas Complejas

Para los carpinteros, una prensa de vacío es la herramienta definitiva para laminar chapas sobre un sustrato. La presión uniforme garantiza una unión perfecta en toda la superficie, sin burbujas ni puntos sin pegar.

También se utiliza para doblar madera. Al laminar múltiples tiras delgadas de madera cubiertas de pegamento alrededor de una forma dentro de una bolsa de vacío, la presión atmosférica las sujeta en una curva específica hasta que el pegamento se seca, creando un componente fuerte y de forma personalizada.

Densificación de Materiales: Compactación de Polvos

En la ciencia de materiales avanzados, se utiliza un proceso llamado prensado en caliente al vacío para convertir polvos metálicos o cerámicos en piezas sólidas y densas.

El polvo se coloca en una matriz, y todo el conjunto se somete a vacío y se calienta. El vacío elimina el aire entre los granos del polvo, y luego una prensa compacta el material. Esto elimina la porosidad, lo que lleva a una pieza final con densidad y resistencia superiores.

Termoformado y Conformado de Metales: Conformado de Precisión

El formado al vacío es un proceso común de alto volumen para dar forma a láminas de plástico. La lámina se calienta hasta que está maleable y luego se coloca sobre un molde. Se genera un vacío, succionando la lámina firmemente contra el molde para crear una forma precisa.

Este mismo principio se puede aplicar a metales delgados y maleables para aplicaciones en electrónica de consumo o joyería, donde se requieren formas complejas y detalladas de manera eficiente.

Comprensión de las Compensaciones y Limitaciones

Aunque potente, la tecnología de prensa de vacío no es una solución universal. Viene con limitaciones específicas que es importante comprender.

Limitaciones de Presión

Una prensa de vacío estándar está limitada por la presión atmosférica. No se puede alcanzar más de ~14.7 psi de fuerza de sujeción. Si bien esto es suficiente para muchas aplicaciones, es significativamente menor que los miles de psi que puede ofrecer una prensa hidráulica.

Para procesos que requieren presiones más altas, a menudo se utiliza un autoclave, que combina el embolsado al vacío con un recipiente presurizado y calentado externamente.

Tiempo de Ciclo y Equipo

Generar un vacío completo no es instantáneo. El tiempo que se tarda en evacuar el aire puede aumentar el tiempo de ciclo general de un proceso de fabricación, haciéndolo más lento que la simple sujeción mecánica para algunas aplicaciones.

El equipo requerido —incluyendo bombas de vacío, bolsas o cámaras herméticas y componentes de sellado— añade una capa de costo y complejidad a la configuración de producción.

Idoneidad del Material

La eficacia de una prensa de vacío depende en gran medida de los materiales que se utilicen. Es ideal para procesos que involucran laminados, resinas no curadas, pegamentos y termoplásticos. Es menos efectiva para conformar materiales gruesos y rígidos que requieren una inmensa fuerza para remodelarse.

Tomar la Decisión Correcta para su Objetivo

Para determinar si la tecnología de vacío es apropiada, debe alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es crear piezas compuestas fuertes y ligeras: El embolsado al vacío es el estándar de la industria para garantizar una construcción sin vacíos y una infusión completa de resina.

- Si su enfoque principal es laminar chapas o doblar madera: Una prensa de vacío proporciona una presión de sujeción uniforme incomparable para una adhesión impecable y curvas complejas.

- Si su enfoque principal es producir piezas cerámicas o metálicas densas y no porosas a partir de polvo: Una prensa caliente al vacío es una herramienta crítica para eliminar la porosidad interna y maximizar la resistencia del material.

- Si su enfoque principal es el conformado de láminas de plástico de alta precisión y rentables: El formado al vacío es un método de fabricación esencial y altamente eficiente.

Al comprender el principio central de utilizar un entorno sin aire para aplicar presión uniforme, puede aprovechar eficazmente la tecnología de vacío para lograr resultados de fabricación superiores.

Tabla de Resumen:

| Aplicación | Beneficios Clave |

|---|---|

| Fabricación de Compuestos | Uniones sin vacíos, resistencia ligera |

| Carpintería | Laminación perfecta, conformado de curvas complejas |

| Densificación de Materiales | Piezas de alta densidad, porosidad reducida |

| Termoformado y Conformado de Metales | Conformado de precisión, producción eficiente |

¡Desbloquee todo el potencial de la tecnología de prensa de vacío para sus necesidades específicas! En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con soluciones personalizadas!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica