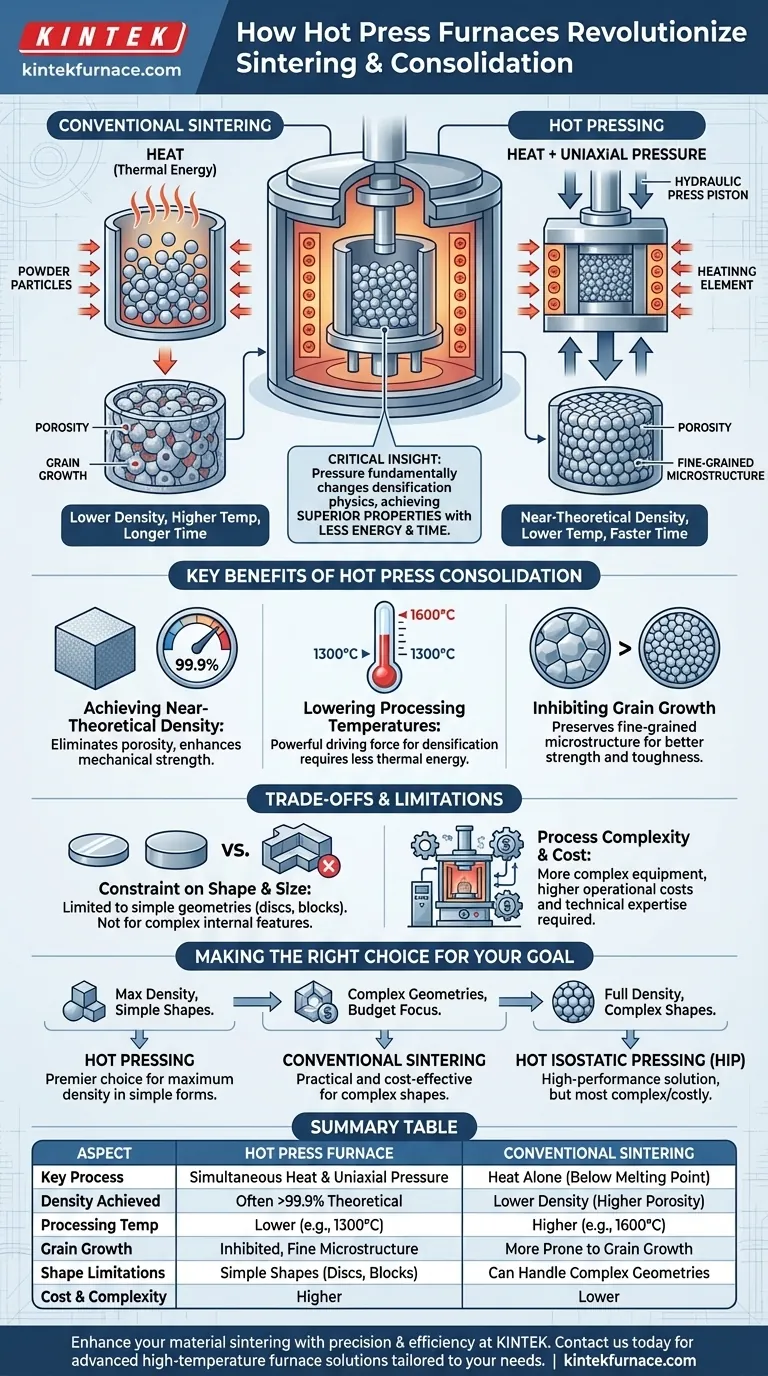

En esencia, un horno de prensado en caliente se utiliza para aplicar simultáneamente alta temperatura y una inmensa presión mecánica a un material en polvo. Esta doble acción obliga a las partículas individuales a fusionarse, aumentando drásticamente la densidad y la resistencia del material en un proceso conocido como sinterización o consolidación.

La idea fundamental es que añadir presión al proceso de sinterización hace más que simplemente apretar las partículas. Cambia fundamentalmente la física de la densificación, permitiéndole lograr propiedades del material superiores a temperaturas más bajas y en menos tiempo que solo con calor.

El Principio: Calor frente a Calor y Presión

Para comprender el valor de un prensado en caliente, primero debemos distinguir entre la sinterización estándar y el prensado en caliente.

¿Qué es la Sinterización Convencional?

La sinterización es un proceso térmico para fabricar un objeto sólido a partir de un polvo. Al calentar el material por debajo de su punto de fusión, se proporciona a los átomos suficiente energía para que se difundan a través de los límites de las partículas, provocando su fusión.

Este proceso reduce el espacio vacío, o porosidad, entre las partículas. Por ejemplo, la zirconia dental se sinteriza a altas temperaturas (hasta 1600 °C) para lograr su dureza y resistencia finales.

La Ventaja del Prensado en Caliente: Añadir Presión Uniaxial

Un horno de prensado en caliente añade una segunda variable crítica: la presión uniaxial. Mientras el horno calienta el material, una prensa hidráulica aplica una fuerza direccional fuerte al polvo contenido en un molde.

Esta fuerza mecánica empuja físicamente las partículas de polvo a un contacto íntimo. Esto mejora el proceso de difusión y ayuda activamente a colapsar los poros dentro del material.

Beneficios Clave de la Consolidación por Prensado en Caliente

La combinación de calor y presión ofrece ventajas significativas sobre los procesos que dependen únicamente del calor.

Lograr Densidad Casi Teórica

El objetivo principal de la consolidación es eliminar la porosidad. El prensado en caliente es excepcionalmente eficaz en esto, produciendo a menudo materiales que superan el 99.9% de su densidad máxima teórica. Esta falta de huecos se traduce directamente en propiedades mecánicas superiores.

Reducción de las Temperaturas de Procesamiento

Dado que la presión proporciona una potente fuerza impulsora para la densificación, se requiere menos energía térmica. Un material que podría necesitar 1600 °C para la sinterización convencional podría prensarse en caliente a 1300 °C.

Inhibición del Crecimiento de Grano

En muchos materiales avanzados, los granos microscópicos más pequeños conducen a una mejor resistencia y tenacidad a la fractura. Las temperaturas más bajas y los tiempos más cortos utilizados en el prensado en caliente ayudan a prevenir el crecimiento de grano, preservando una microestructura de grano fino y, por lo tanto, un rendimiento superior.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el prensado en caliente no es una solución universal. Comprender sus limitaciones es clave para utilizarlo de manera efectiva.

Restricción en Forma y Tamaño

El uso de un molde y una prensa uniaxial significa que el prensado en caliente generalmente se limita a producir formas geométricas simples, como discos, pastillas o bloques rectangulares. No es adecuado para fabricar piezas con características internas complejas o superficies curvas.

Complejidad y Costo del Proceso

Los hornos de prensado en caliente son más complejos y caros que los hornos de sinterización convencionales. La necesidad de moldes robustos, control de presión de precisión y atmósferas de horno especializadas aumenta el costo operativo y la pericia técnica necesaria.

Prensado en Caliente frente a Prensado Isostático en Caliente (HIP)

El Prensado Isostático en Caliente (HIP) es una tecnología relacionada que aplica presión utilizando un gas inerte caliente desde todas las direcciones simultáneamente. El HIP puede consolidar formas complejas hasta su densidad total, pero generalmente es un proceso aún más caro y complejo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de consolidación correcto depende completamente de su objetivo final, equilibrando los requisitos de rendimiento con las limitaciones de fabricación.

- Si su enfoque principal es lograr la máxima densidad y propiedades mecánicas superiores para formas simples: El prensado en caliente es la tecnología principal para este propósito.

- Si su enfoque principal es producir piezas con geometrías complejas con un presupuesto ajustado: La sinterización convencional sin presión es a menudo la opción más práctica y rentable.

- Si su enfoque principal es lograr la densidad total en una pieza con una forma compleja: Debe investigar el Prensado Isostático en Caliente (HIP) como la solución de alto rendimiento adecuada.

En última instancia, elegir la técnica de procesamiento térmico adecuada es una decisión crítica de ingeniería que impacta directamente el rendimiento final de su material.

Tabla Resumen:

| Aspecto | Horno de Prensado en Caliente | Sinterización Convencional |

|---|---|---|

| Proceso Clave | Aplicación simultánea de alta temperatura y presión uniaxial | Calentamiento por debajo del punto de fusión para la fusión de partículas |

| Densidad Alcanzada | A menudo superior al 99.9% de la densidad teórica | Menor densidad debido a la dependencia exclusiva del calor |

| Temperatura de Procesamiento | Temperaturas más bajas (ej. 1300 °C frente a 1600 °C) | Se requieren temperaturas más altas |

| Crecimiento de Grano | Inhibido, preservando una microestructura fina | Más propenso al crecimiento de grano |

| Limitaciones de Forma | Limitado a formas simples como discos o bloques | Puede manejar geometrías más complejas |

| Costo y Complejidad | Mayor debido a los sistemas de presión y moldes | Menor costo y operación más simple |

¿Listo para mejorar la sinterización de su material con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye Hornos de Crisol, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté consolidando polvos u optimizando propiedades del material, nuestros hornos de prensado en caliente pueden ayudarle a lograr resultados superiores con temperaturas más bajas y tiempos de procesamiento más rápidos. Contáctenos hoy para discutir cómo KINTEK puede apoyar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales