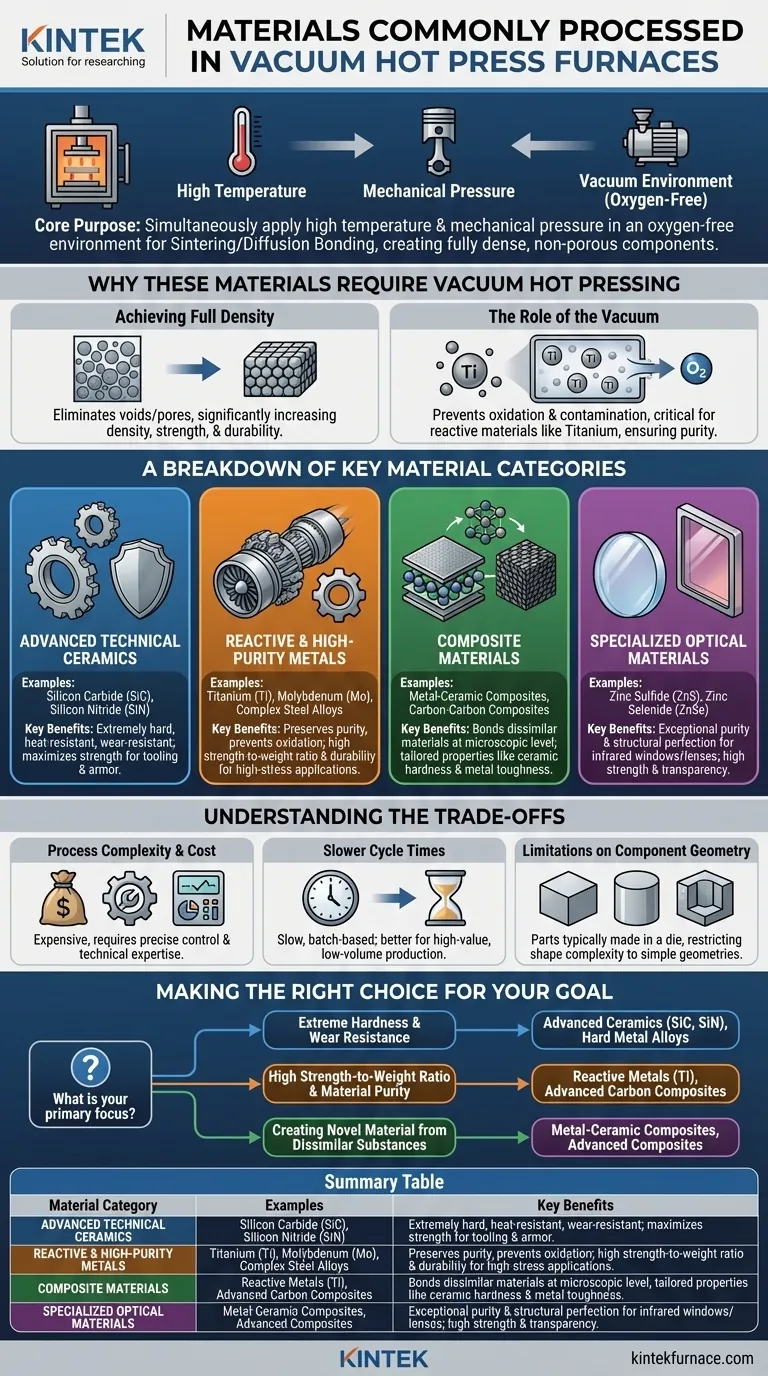

Los hornos de prensa caliente al vacío están diseñados para procesar una gama especializada de materiales de alto rendimiento que son difíciles de consolidar utilizando métodos convencionales. Las categorías más comunes incluyen cerámicas avanzadas como el carburo de silicio y el nitruro de silicio, metales reactivos como el titanio y sus aleaciones, y varios materiales compuestos que combinan las propiedades de diferentes sustancias.

El propósito principal de una prensa caliente al vacío es aplicar simultáneamente alta temperatura y presión mecánica en un ambiente libre de oxígeno. Este proceso, conocido como sinterización o unión por difusión, es esencial para crear componentes totalmente densos y no porosos a partir de polvos o materiales disímiles que de otro modo no podrían fundirse o formarse eficazmente.

Por qué estos materiales requieren prensado en caliente al vacío

La combinación de calor, presión y vacío crea un ambiente único que altera fundamentalmente las propiedades del material. Este proceso no es para materiales cotidianos, sino para aquellos que exigen características de rendimiento superiores.

El objetivo: lograr una densidad completa

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción.

Al aplicar presión mecánica durante el calentamiento, el horno fuerza las partículas de polvo, eliminando los huecos o poros entre ellas. Esto da como resultado un producto final con una densidad, resistencia y durabilidad significativamente mayores.

El papel del vacío

Muchos materiales avanzados son altamente reactivos con el oxígeno, especialmente a temperaturas elevadas. El ambiente de vacío es fundamental para prevenir la oxidación y la contaminación.

Esto es particularmente importante para materiales como el titanio, que forma fácilmente óxidos frágiles que comprometen su integridad estructural. El vacío asegura la pureza del producto final.

Un desglose de las categorías de materiales clave

Se eligen diferentes materiales para el prensado en caliente al vacío en función de sus propiedades inherentes y el resultado deseado del proceso de consolidación.

Cerámicas técnicas avanzadas

Materiales como el carburo de silicio (SiC) y el nitruro de silicio (SiN) son extremadamente duros y resistentes al calor, pero también son frágiles.

El prensado en caliente es una de las formas más efectivas de fusionar polvos cerámicos en una pieza sólida y densa, minimizando los defectos internos y maximizando la resistencia para aplicaciones como herramientas industriales y blindajes.

Metales reactivos y de alta pureza

Metales como el titanio (Ti), el molibdeno (Mo) y ciertas aleaciones complejas de acero se procesan de esta manera para preservar su pureza.

El vacío previene las reacciones con los gases atmosféricos, mientras que la presión ayuda a crear una microestructura uniforme y densa. Esto es fundamental para aplicaciones de alta tensión como engranajes automotrices y componentes aeroespaciales.

Materiales compuestos

El prensado en caliente al vacío destaca en la unión de materiales disímiles. Esto incluye compuestos metal-cerámicos y compuestos carbono-carbono.

La presión asegura un contacto íntimo entre las diferentes capas o partículas del material, permitiendo que se unan a nivel microscópico. Esto crea un nuevo material con una combinación de propiedades adaptadas, como la dureza de una cerámica y la tenacidad de un metal.

Materiales ópticos especializados

Ciertos componentes ópticos de alto rendimiento están hechos de materiales como el sulfuro de zinc (ZnS) y el selenuro de zinc (ZnSe).

Estos materiales deben tener una pureza excepcional y una perfección estructural para funcionar como ventanas o lentes infrarrojas en entornos hostiles. El prensado en caliente crea un material sólido y transparente con una resistencia y dureza superficial excepcionales.

Comprendiendo las compensaciones

Si bien es potente, el prensado en caliente al vacío es una técnica especializada con limitaciones específicas que la hacen inadecuada para todas las aplicaciones.

Complejidad y costo del proceso

Los hornos de prensa caliente al vacío son caros de adquirir y operar. El proceso requiere un control preciso de la temperatura, la presión y los niveles de vacío, lo que exige una importante experiencia técnica.

Tiempos de ciclo más lentos

En comparación con la fundición o la forja, el prensado en caliente es un proceso relativamente lento, basado en lotes. Esto lo hace más adecuado para la producción de alto valor y bajo volumen que para la fabricación en masa.

Limitaciones en la geometría de los componentes

La necesidad de aplicar una presión mecánica uniforme significa que las piezas deben fabricarse típicamente en un troquel. Esto restringe la complejidad de las formas que se pueden producir, favoreciendo geometrías más simples como discos, bloques o cilindros.

Tomando la decisión correcta para su objetivo

La decisión de utilizar una prensa caliente al vacío depende completamente del material que necesite crear y su aplicación prevista.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Debe considerar cerámicas avanzadas (SiC, SiN) o aleaciones de metales duros, que requieren este proceso para una densificación completa.

- Si su enfoque principal es una alta relación resistencia-peso con pureza del material: Los metales reactivos como el titanio o los compuestos avanzados de carbono son los candidatos ideales para este método.

- Si su enfoque principal es crear un material novedoso a partir de sustancias disímiles: Este proceso es inigualable para producir compuestos metal-cerámicos u otros compuestos avanzados mediante unión por difusión.

En última instancia, el prensado en caliente al vacío permite la creación de materiales avanzados que son fundamentales para la tecnología moderna.

Tabla resumen:

| Categoría de material | Ejemplos | Beneficios clave |

|---|---|---|

| Cerámicas Avanzadas | Carburo de Silicio (SiC), Nitruro de Silicio (SiN) | Alta dureza, resistencia al desgaste y resistencia |

| Metales Reactivos | Titanio (Ti), Molibdeno (Mo) | Alta relación resistencia-peso, pureza y durabilidad |

| Materiales Compuestos | Compuestos Metal-Cerámicos, Compuestos Carbono-Carbono | Propiedades adaptadas que combinan dureza y tenacidad |

| Materiales Ópticos Especializados | Sulfuro de Zinc (ZnS), Selenuro de Zinc (ZnSe) | Pureza excepcional, transparencia y perfección estructural |

¿Listo para mejorar su procesamiento de materiales con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje con cerámicas, metales o compuestos, nuestros hornos de prensa caliente al vacío pueden ayudarle a lograr una densidad completa y un rendimiento superior. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores