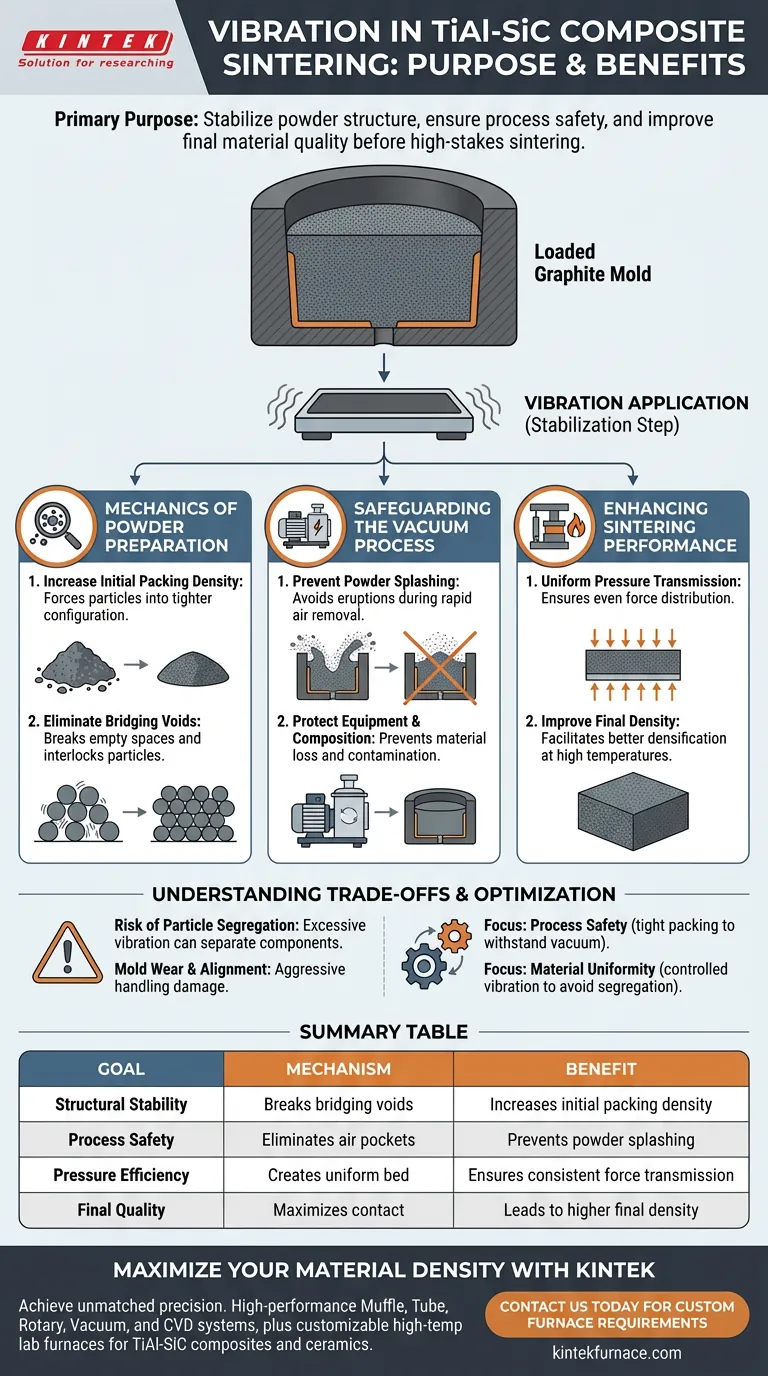

El propósito principal de aplicar vibración al molde de grafito cargado es estabilizar la estructura del polvo antes de que comience el crucial proceso de sinterizado. Este paso mecánico aumenta la densidad de empaquetamiento inicial y rompe los vacíos de "puenteo" entre las partículas, lo cual es esencial para la seguridad del proceso y la calidad final del material.

La vibración sirve como un paso de estabilización crítico que evita la pérdida de polvo durante la evacuación al vacío y asegura que la presión hidráulica aplicada posteriormente se transmita de manera uniforme. Sin este paso, la integridad estructural del compuesto TiAl-SiC final se ve comprometida por una densificación desigual.

La Mecánica de la Preparación del Polvo

Para comprender por qué es necesaria la vibración, uno debe observar cómo se comportan los polvos sueltos dentro de las limitaciones de un molde de grafito.

Aumento de la Densidad de Empaquetamiento Inicial

Cuando los polvos de TiAl y SiC se vierten en un molde, naturalmente se asientan en un estado suelto y desordenado. La aplicación de vibración obliga a estas partículas a asentarse en una configuración más compacta. Esto aumenta la masa de material dentro del volumen fijo del molde antes de que se aplique calor o presión.

Eliminación de Vacíos de Puenteo

En una cama de polvo suelta, las partículas a menudo se apoyan unas contra otras, creando espacios vacíos o "puentes" que no colapsan solo por la gravedad. La vibración introduce energía cinética que rompe estos puentes. Esto asegura que las partículas se entrelacen correctamente, eliminando grandes bolsas de aire que podrían causar defectos.

Salvaguarda del Proceso de Vacío

El entorno dentro de un horno de prensado en caliente es hostil. La vibración actúa como una salvaguarda contra las fuerzas físicas generadas durante la etapa de evacuación.

Prevención de Salpicaduras de Polvo

Antes de que comience el calentamiento, la cámara del horno se evacúa para crear un vacío. Si el polvo está poco compactado y contiene bolsas de aire atrapadas, la rápida eliminación del aire puede hacer que el polvo erupcione o "salpique" fuera del molde.

Protección del Equipo y la Composición

Estas salpicaduras resultan en pérdida de material, alterando la composición deseada del compuesto. Además, el polvo en vuelo puede contaminar el sistema de vacío. Una cama densamente compactada y vibrada resiste esta perturbación, manteniendo el material contenido dentro del molde de grafito.

Mejora del Rendimiento del Sinterizado

El molde de grafito actúa como un medio de transmisión de fuerza, transfiriendo la presión hidráulica externa (a menudo hasta 20 MPa) al polvo.

Transmisión Uniforme de Presión

Para que el molde de grafito transmita la presión de manera efectiva, la resistencia ofrecida por el polvo debe ser uniforme. Una cama de polvo vibrada asegura que cuando el punzón aplica carga, la fuerza se distribuya uniformemente en toda la superficie de la muestra.

Mejora de la Densidad Final

El objetivo final del prensado en caliente es la densificación a través de la difusión y la reacción a temperaturas de hasta 1250 °C. Al asegurar una alta densidad inicial y una distribución uniforme de la presión, la vibración contribuye directamente a una mayor densidad final en el compuesto TiAl-SiC curado.

Comprensión de las Compensaciones

Si bien la vibración es esencial, debe aplicarse correctamente para evitar la introducción de nuevos problemas.

Riesgo de Segregación de Partículas

Las partículas de TiAl y SiC probablemente tengan diferentes densidades y tamaños. Una vibración excesiva o incorrecta puede hacer que estos materiales distintos se separen (segreguen) en lugar de mezclarse. Esto daría lugar a un compuesto no homogéneo con propiedades mecánicas desiguales.

Desgaste y Alineación del Molde

El molde de grafito sirve tanto como contenedor como herramienta de precisión para la transmisión de presión. Un manejo agresivo de la vibración puede dañar potencialmente las paredes del molde o desalinear el punzón, lo que comprometería el sellado al vacío o la dirección de aplicación de la presión.

Optimización de su Preparación para el Sinterizado

La aplicación de vibración no es simplemente un paso de empaquetamiento; es una medida de control de calidad que dicta el éxito del ciclo de sinterizado.

- Si su enfoque principal es la Seguridad del Proceso: Asegúrese de que el polvo esté compactado lo suficiente como para soportar la evacuación al vacío sin salpicaduras ni pérdida de material.

- Si su enfoque principal es la Uniformidad del Material: Utilice vibración controlada para eliminar vacíos sin inducir segregación entre los componentes de TiAl y SiC.

Al tratar el paso de vibración como una variable crítica en lugar de una formalidad, asegura la producción constante de compuestos de alta densidad y libres de defectos.

Tabla Resumen:

| Objetivo | Mecanismo | Beneficio |

|---|---|---|

| Estabilidad Estructural | Rompe los vacíos de puenteo | Aumenta la densidad de empaquetamiento inicial |

| Seguridad del Proceso | Elimina las bolsas de aire | Evita salpicaduras de polvo durante la evacuación al vacío |

| Eficiencia de Presión | Crea una cama uniforme | Asegura una transmisión de fuerza consistente desde el punzón |

| Calidad Final | Maximiza el contacto | Conduce a una mayor densidad final y homogeneidad del material |

Maximice la Densidad de su Material con KINTEK

Logre una precisión inigualable en sus flujos de trabajo de sinterizado por prensado en caliente. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, además de hornos de laboratorio de alta temperatura personalizables adaptados a sus necesidades de investigación únicas. Ya sea que esté desarrollando compuestos avanzados de TiAl-SiC o cerámicas especializadas, nuestros equipos proporcionan el control térmico y de presión uniforme necesario para obtener resultados libres de defectos.

¿Listo para mejorar la eficiencia de su laboratorio? Contáctenos hoy para discutir sus requisitos de horno personalizado con nuestro equipo técnico.

Guía Visual

Referencias

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo prepara un horno de prensado en caliente al vacío (VHP) los materiales termoeléctricos de tipo P Mg3Sb2 de alto rendimiento?

- ¿Cuál es la función de un molde rígido en el prensado en caliente al vacío? Domina la precisión estructural en compuestos en capas

- ¿Cómo beneficia un sistema de sinterización por prensado en caliente de grado industrial a las cerámicas Al2O3/TiC/SiC(w)? Densidad de material mejorada

- ¿Cuáles son las principales ventajas del prensado en caliente en la metalurgia de polvos? Lograr componentes de alta densidad y grano fino

- ¿Por qué se prefiere un horno de sinterización por prensado en caliente al vacío (VHPS) para las superaleaciones de alta entropía AlxCoCrFeNi? Lograr una densidad del 99%

- ¿Cómo mejora el equipo de prensado en caliente al vacío la calidad de la matriz de las herramientas de diamante a través de una mejor humectabilidad? Desbloquee una retención de diamante superior

- ¿Por qué se requiere una regulación de presión multietapa en un horno de prensa en caliente al vacío? Optimizar la sinterización de compuestos de Ti-Al3Ti

- ¿Cómo difiere el mecanismo de calentamiento de un horno de sinterización por prensado en caliente al vacío del SPS? Una guía comparativa