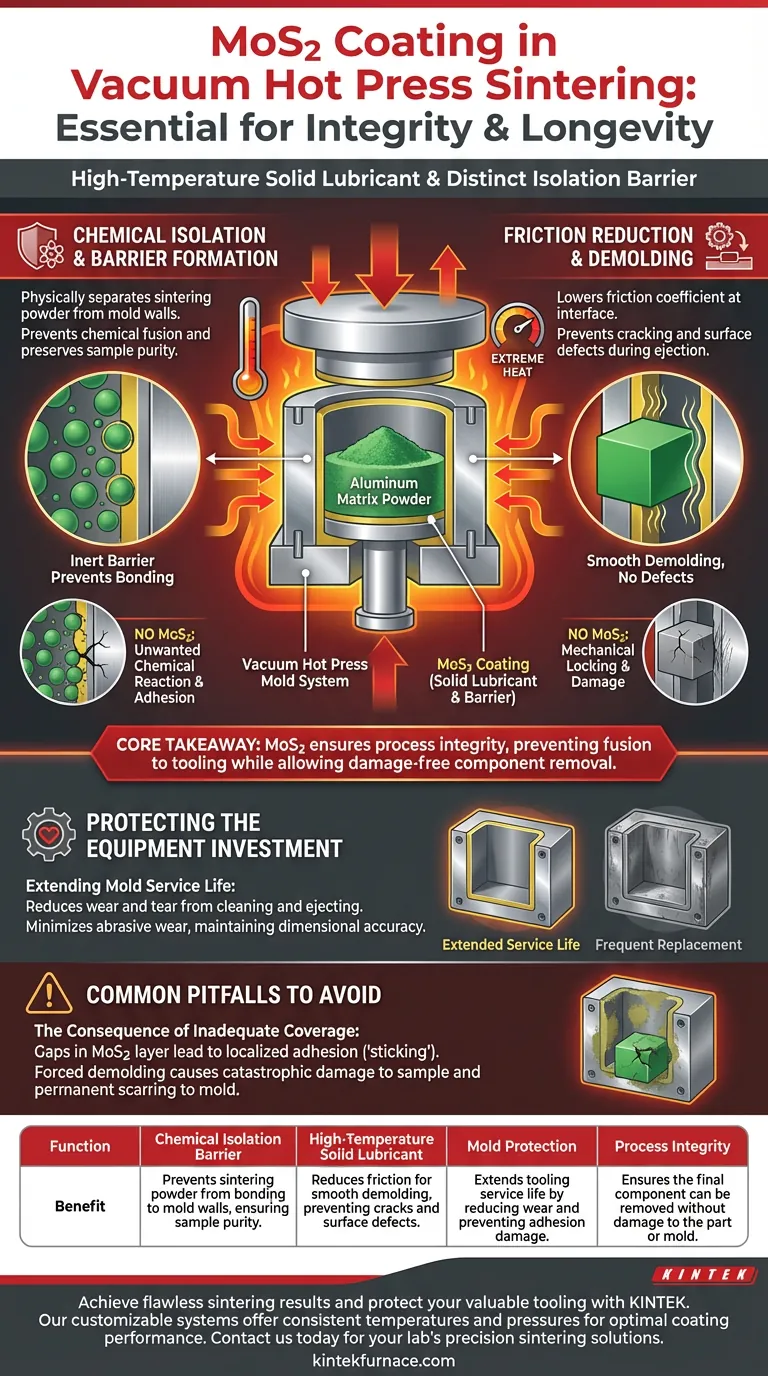

El disulfuro de molibdeno (MoS2) funciona principalmente como un lubricante sólido a alta temperatura y una barrera de aislamiento distinta dentro del entorno de sinterizado. Aplicado a las paredes internas de los moldes y las cabezas de prensado, crea un escudo físico que evita que el polvo de sinterizado se una química o físicamente al molde bajo calor y presión extremos.

Conclusión Clave: El MoS2 es esencial para la integridad del proceso; previene la fusión química de la pieza de trabajo con la herramienta y, al mismo tiempo, reduce la fricción para garantizar que el componente final se pueda retirar sin daños.

Los Mecanismos de Protección

Aislamiento Químico y Formación de Barrera

En el sinterizado por prensado en caliente al vacío, las altas temperaturas y presiones crean un entorno propicio para reacciones químicas no deseadas.

El MoS2 actúa como una barrera inerte. Separa físicamente el polvo de sinterizado —especialmente materiales como polvos de matriz de aluminio— de las paredes del molde.

Sin este aislamiento, el polvo de la matriz probablemente reaccionaría o se adheriría al material del molde, comprometiendo tanto la pureza de la muestra como la superficie del molde.

Reducción de Fricción y Desmoldeo

Más allá del aislamiento químico, el MoS2 cumple una función mecánica crítica como lubricante sólido.

Durante el proceso de sinterizado, los materiales se densifican y pueden quedar mecánicamente bloqueados contra la herramienta.

El recubrimiento reduce el coeficiente de fricción en la interfaz, asegurando un desmoldeo suave. Esto permite que la muestra sinterizada se expulse limpiamente, evitando grietas o defectos superficiales en la pieza terminada.

Protegiendo la Inversión en Equipos

Extensión de la Vida Útil del Molde

Los moldes utilizados en el prensado en caliente suelen ser componentes de precisión mecanizada y costosos.

Al prevenir la adhesión de polvos metálicos, el MoS2 reduce el desgaste asociado con la limpieza y la expulsión de piezas atascadas.

Esta capa protectora extiende efectivamente la vida útil del molde, reduciendo la frecuencia de reemplazo de herramientas y manteniendo la precisión dimensional a lo largo del tiempo.

Errores Comunes a Evitar

La Consecuencia de una Cobertura Inadecuada

El principal riesgo en este proceso es no lograr un recubrimiento uniforme.

Si existen huecos en la capa de MoS2, el polvo de matriz de aluminio entrará en contacto directo con el molde.

Esto conduce a una adhesión localizada o "pegado". Una vez que ocurre la adhesión, el desmoldeo forzado puede causar daños catastróficos a la muestra y cicatrices permanentes en la superficie del molde, dejándolo inutilizable para trabajos de precisión futuros.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el éxito de su ciclo de sinterizado, concéntrese en lo que necesita que el recubrimiento proteja más.

- Si su enfoque principal es la Integridad de la Muestra: Asegure una cobertura completa para prevenir reacciones químicas entre la matriz de aluminio y el molde, lo que garantiza un acabado superficial puro.

- Si su enfoque principal es la Longevidad del Equipo: Priorice la reaplicación constante de MoS2 entre ciclos para minimizar el desgaste abrasivo y prevenir la adhesión del polvo que degrada la tolerancia del molde.

Al tratar el recubrimiento de MoS2 como un paso crítico del proceso en lugar de una ocurrencia tardía, salvaguarda tanto su producto como sus activos de herramientas.

Tabla Resumen:

| Función | Beneficio |

|---|---|

| Barrera de Aislamiento Químico | Previene la unión del polvo de sinterizado a las paredes del molde, asegurando la pureza de la muestra. |

| Lubricante Sólido a Alta Temperatura | Reduce la fricción para un desmoldeo suave, previniendo grietas y defectos superficiales. |

| Protección del Molde | Extiende la vida útil de la herramienta al reducir el desgaste y prevenir daños por adhesión. |

| Integridad del Proceso | Asegura que el componente final se pueda retirar sin dañar la pieza o el molde. |

Logre resultados de sinterizado impecables y proteja sus valiosas herramientas. El sistema de horno adecuado es crucial para aplicar temperaturas y presiones consistentes donde los recubrimientos como el MoS2 funcionan de manera óptima. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para necesidades únicas. Contáctenos hoy mismo (#ContactForm) para encontrar la solución de horno de alta temperatura perfecta para las aplicaciones de sinterizado de precisión de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de sinterización de prensado en caliente al vacío? Síntesis de compuestos TiCN de alto rendimiento

- ¿Cuál es el papel principal de la presión mecánica en el prensado en caliente al vacío de Ti-Al? Optimizar la unión y la densidad

- ¿Cuáles son los pasos clave en el prensado en caliente al vacío? Lograr materiales de alta densidad para aplicaciones exigentes

- ¿Cuáles son los beneficios de utilizar un horno de sinterización de prensa caliente al vacío para la preparación de composites de matriz de aluminio SiCw/2024? Lograr materiales aeroespaciales de alto rendimiento

- ¿Cómo influye un molde de grafito en las aleaciones de alta entropía en VHPS? Mejora la resistencia mediante carburos in situ

- ¿Por qué se utiliza un sistema de calentamiento por inducción de frecuencia media en la fabricación de brocas de diamante mediante prensado en caliente al vacío? Para una velocidad y durabilidad superiores

- ¿Cuáles son las funciones principales de los moldes de grafito en el proceso de sinterización por prensado en caliente de aleaciones Nb-22.5Cr-5Si? Descúbrelo ahora

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores