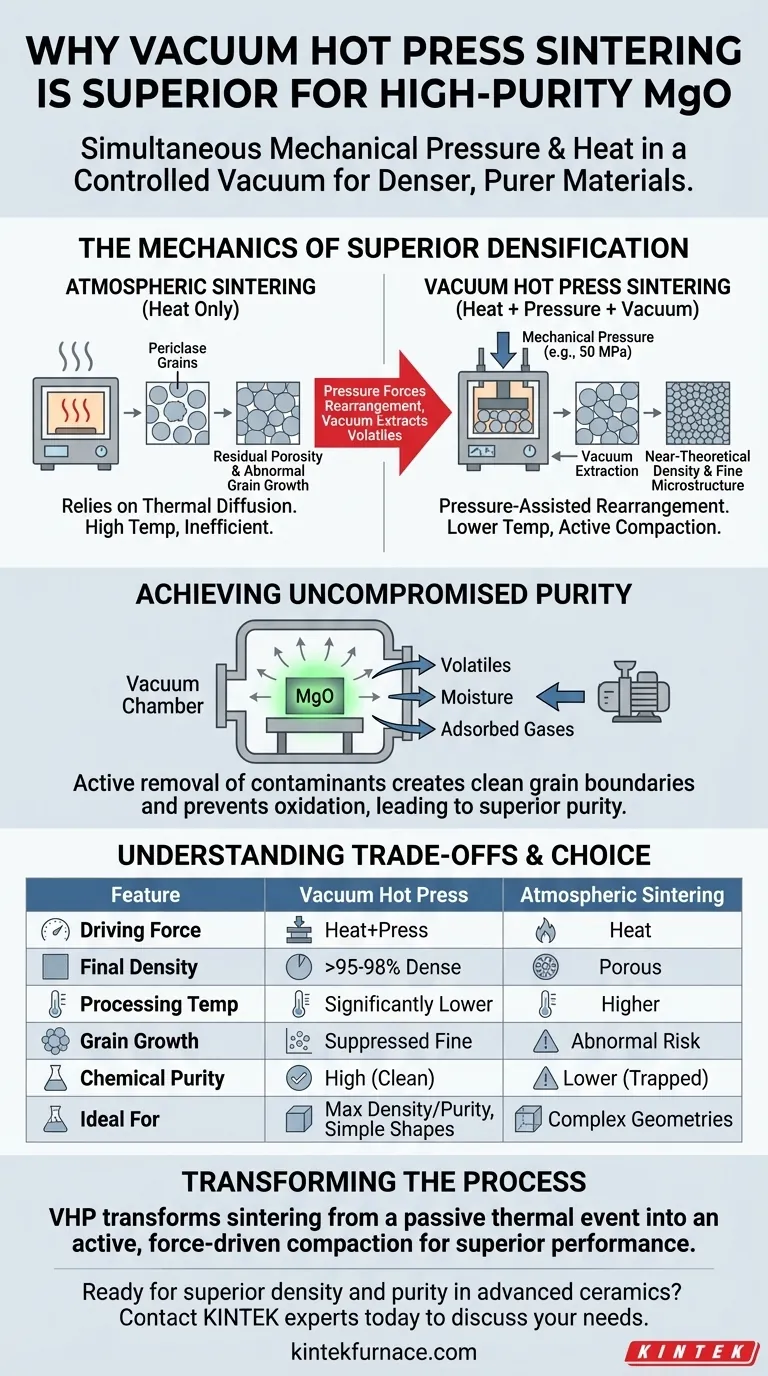

Un horno de sinterización por prensado en caliente al vacío supera a los métodos atmosféricos porque aplica presión mecánica simultáneamente con calor en un entorno controlado. Mientras que la sinterización atmosférica se basa únicamente en la difusión térmica para unir partículas, el prensado en caliente al vacío utiliza fuerza externa para reorganizar físicamente los granos de óxido de magnesio (periclasa), logrando una densidad cercana a la teórica a temperaturas significativamente más bajas y eliminando activamente las impurezas.

Conclusión Clave La superioridad del prensado en caliente al vacío radica en su capacidad para desacoplar la densificación de la temperatura. Al utilizar la presión para forzar la reorganización de los granos y el vacío para extraer volátiles, se obtiene una estructura de material más densa y pura sin el calor excesivo que causa el crecimiento anormal de los granos en la sinterización atmosférica.

La Mecánica de la Densificación Superior

El Papel de la Presión Mecánica

En la sinterización atmosférica, se depende de altas temperaturas para inducir la densificación, lo que puede ser ineficiente para materiales difíciles de sinterizar. Un prensado en caliente al vacío aplica presión mecánica (por ejemplo, 50 MPa) durante la etapa de calentamiento. Esta fuerza externa aumenta significativamente la tasa de reorganización de los granos de periclasa, cerrando físicamente las brechas que la energía térmica por sí sola no puede cerrar fácilmente.

Temperaturas Más Bajas, Mejor Microestructura

Debido a que la presión mecánica proporciona una fuerza impulsora adicional, la densificación ocurre a temperaturas significativamente más bajas que las requeridas para la sinterización atmosférica. Las temperaturas de procesamiento más bajas son críticas porque suprimen el crecimiento anormal de los granos. Esto da como resultado una microestructura de grano fino, que se correlaciona directamente con una mayor dureza y tenacidad a la fractura.

Eliminación de Micro-Poros

La sinterización atmosférica a menudo deja porosidad residual dentro del material. El método asistido por presión elimina eficazmente los micro-poros ubicados en los espacios entre polvos y en los límites de grano. Esto conduce a una densidad relativa que puede superar el 95% al 98%, niveles que a menudo son inalcanzables con métodos atmosféricos sin presión.

Logrando una Pureza Sin Concesiones

Eliminación Activa de Volátiles

El óxido de magnesio de alta pureza requiere límites de grano químicamente limpios. El entorno de vacío elimina activamente los gases adsorbidos, la humedad y los volátiles de las superficies del polvo antes de que comience la sinterización. En un horno atmosférico, estos contaminantes pueden quedar atrapados dentro de los poros cerrados, degradando las propiedades finales del material.

Prevención de la Contaminación

Operar en vacío elimina la presencia de gases reactivos que se encuentran en el aire, como el oxígeno y el dióxido de carbono. Esto previene reacciones químicas no deseadas, la oxidación de fases de refuerzo o la formación de inclusiones de óxido. El resultado es una atmósfera "limpia" que mejora la mojabilidad entre la matriz y cualquier fase de refuerzo, facilitando una fuerte unión interfacial.

Comprendiendo las Compensaciones

Complejidad vs. Calidad

Si bien el prensado en caliente al vacío produce propiedades de material superiores, introduce una mayor complejidad en el proceso en comparación con la sinterización atmosférica. Los hornos atmosféricos son generalmente más simples y permiten el procesamiento continuo. El prensado en caliente al vacío es típicamente un proceso por lotes que requiere una gestión precisa de los niveles de vacío, la presión hidráulica y los gradientes térmicos.

Restricciones Geométricas

La aplicación de presión mecánica generalmente limita la geometría del producto final. El prensado en caliente al vacío es ideal para formas simples como placas, discos o cilindros. Si su proyecto requiere componentes complejos de forma neta con geometrías intrincadas, la sinterización atmosférica (potencialmente seguida de Prensado Isostático en Caliente) podría ser un compromiso logístico necesario a pesar de la menor densidad inicial.

Tomando la Decisión Correcta para Su Objetivo

Para asegurarse de seleccionar el método de procesamiento correcto para su aplicación específica, considere lo siguiente:

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Elija el prensado en caliente al vacío. La presión mecánica es esencial para eliminar micro-poros y lograr una alta tenacidad a la fractura.

- Si su enfoque principal es la pureza química ultra alta: Elija el prensado en caliente al vacío. La eliminación activa de volátiles y el aislamiento de contaminantes atmosféricos garantizan los límites de grano más limpios posibles.

- Si su enfoque principal es la geometría compleja de las piezas: Reconozca que puede ser necesaria la sinterización atmosférica para dar forma, pero prepárese para una menor densidad o la necesidad de un post-procesamiento secundario.

El prensado en caliente al vacío transforma el proceso de sinterización de un evento térmico pasivo a una compactación activa impulsada por la fuerza que garantiza un rendimiento superior del material.

Tabla Resumen:

| Característica | Sinterización por Prensado en Caliente al Vacío | Sinterización Atmosférica |

|---|---|---|

| Fuerza Impulsora | Calor + Presión Mecánica | Solo Calor |

| Densidad Final | >95-98% (Cercana a la Teórica) | Menor (Porosidad Residual) |

| Temp. de Procesamiento | Significativamente Más Baja | Más Alta |

| Crecimiento de Granos | Suprimido (Microestructura Fina) | Riesgo de Crecimiento Anormal |

| Pureza Química | Alta (Volátiles y Contaminantes Eliminados) | Menor (Riesgo de Impurezas Atrapadas) |

| Ideal Para | Máxima Densidad/Pureza, Formas Simples | Geometrías Complejas, Proceso Más Simple |

¿Listo para lograr una densidad y pureza superiores en sus cerámicas avanzadas?

Para proyectos que requieren el máximo rendimiento de materiales como el óxido de magnesio, el entorno controlado de un prensado en caliente al vacío es esencial. Respaldada por I+D y fabricación expertas, KINTEK ofrece una gama de hornos de alta temperatura, incluidos sistemas de prensado en caliente al vacío personalizables, diseñados para satisfacer sus necesidades únicas de investigación y producción.

Contáctenos hoy mismo para discutir cómo nuestras soluciones de sinterización pueden mejorar las propiedades de su material.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuáles son los principales campos de aplicación de los hornos de caja y los hornos de vacío? Elija el horno adecuado para su proceso

- ¿Por qué los hornos de vacío se consideran importantes en diversas industrias? Desbloquee un rendimiento superior del material

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento