En esencia, una prensa de vacío no succiona los materiales. En cambio, utiliza una bomba para extraer el aire de una bolsa o cámara sellada. Esto crea un ambiente de baja presión en el interior, permitiendo que el inmenso peso de la atmósfera exterior presione el objeto, aplicando una presión perfectamente uniforme en toda su superficie.

Una prensa de vacío funciona con un principio simple de diferencial de presión. Al evacuar el aire dentro de un recipiente sellado, permite que la presión constante y pesada de la atmósfera externa se convierta en una fuerza de sujeción potente y perfectamente uniforme.

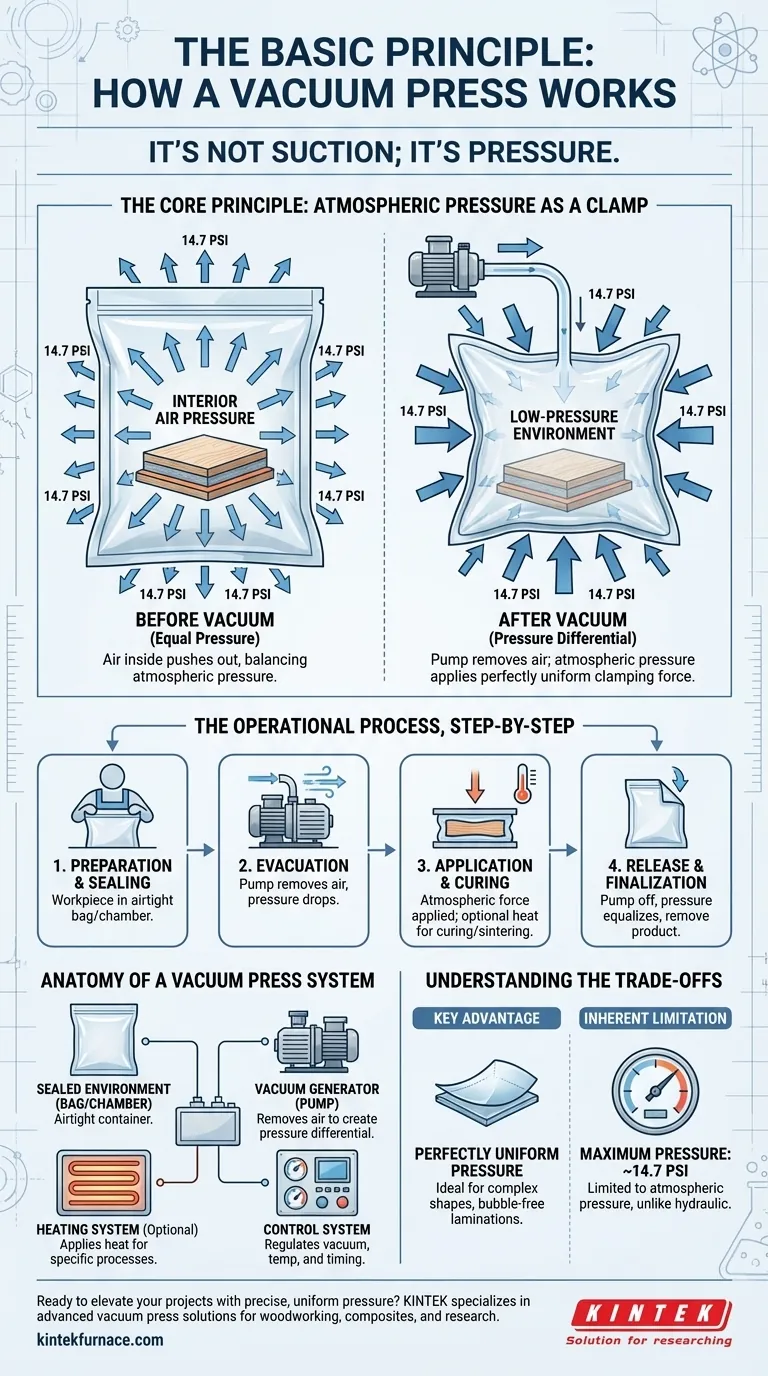

El Principio Fundamental: La Presión Atmosférica como Abrazadera

La clave para entender una prensa de vacío es replantear su pensamiento de "succión" a "presión". El vacío en sí mismo no hace nada más que quitar el aire del camino.

No es succión; es presión

Un vacío no es una fuerza; es la ausencia de presión de aire. El verdadero trabajo lo realiza la presión atmosférica que nos rodea constantemente.

A nivel del mar, la atmósfera ejerce aproximadamente 14.7 libras por pulgada cuadrada (PSI) de presión en todas las direcciones. Una prensa de vacío aprovecha esta fuerza libre y potente.

Cómo crea fuerza

Cuando coloca un objeto en una bolsa de vacío y extrae el aire, elimina el aire interior que estaba empujando hacia afuera de la bolsa.

Sin nada que empuje desde el interior, los 14.7 PSI completos de la atmósfera empujan hacia adentro desde el exterior, comprimiendo lo que esté en la bolsa con una fuerza tremenda y uniforme. En una superficie de solo un pie cuadrado, eso equivale a más de 2,100 libras de presión de sujeción.

Anatomía de un sistema de prensa de vacío

Una prensa de vacío es un sistema de varios componentes clave que trabajan juntos para controlar esta fuerza atmosférica.

El ambiente sellado (bolsa o cámara)

Este es el recipiente hermético, típicamente una bolsa flexible de vinilo o poliuretano para aplicaciones como la carpintería, o una cámara rígida para procesos industriales. Su único trabajo es evitar que el aire exterior vuelva a entrar.

El generador de vacío (la bomba)

Este es el corazón del sistema. La función de la bomba es extraer el aire y otros gases del ambiente sellado, creando el diferencial de presión que permite que la atmósfera haga su trabajo.

El sistema de calefacción (opcional)

Muchas prensas industriales y de investigación son prensas de vacío en caliente. Estas añaden un elemento calefactor para aplicar altas temperaturas simultáneamente con la presión. Esto es crítico para procesos como la sinterización de cerámicas o el curado de materiales compuestos avanzados.

El sistema de control

Para trabajos de precisión, se utilizan sistemas de control para regular los niveles de vacío, gestionar la temperatura y cronometrar el proceso. Esto asegura resultados consistentes y repetibles.

El proceso operativo, paso a paso

El uso de una prensa de vacío sigue una secuencia clara y lógica.

1. Preparación y sellado

La pieza de trabajo, a menudo junto con adhesivos o resinas, se coloca dentro de la bolsa o cámara. Luego, el recipiente se sella para que sea completamente hermético.

2. Evacuación

Se enciende la bomba de vacío. Extrae el aire del ambiente sellado, y se puede ver cómo la bolsa se colapsa firmemente alrededor de la pieza de trabajo a medida que la presión atmosférica toma el control.

3. Aplicación y curado

Con el vacío establecido, la presión atmosférica se aplica por completo. Esta es la etapa de "sujeción", donde los pegamentos se secan, los laminados se prensan o los materiales se densifican. Si es una prensa en caliente, se aplica calor durante esta etapa.

4. Liberación y finalización

Una vez completado el proceso, se apaga la bomba de vacío y se permite que el aire vuelva a entrar en la bolsa. Esto iguala la presión y libera la fuerza de sujeción, permitiendo retirar el producto terminado.

Comprendiendo las ventajas y desventajas y los errores comunes

Aunque es potente, la tecnología tiene características inherentes que debe comprender para usarla de manera efectiva.

Ventaja clave: Presión perfectamente uniforme

Esta es la razón principal para usar una prensa de vacío. A diferencia de las abrazaderas mecánicas que concentran la fuerza en puntos específicos, un vacío aplica presión uniformemente en cada pulgada cuadrada de una superficie, incluidas curvas complejas y formas irregulares.

Limitación inherente: Presión máxima

La presión máxima alcanzable está limitada a la presión atmosférica local, alrededor de 14.7 PSI a nivel del mar. Para aplicaciones como la carpintería y la mayoría de los compuestos, esto es más que suficiente. Sin embargo, no puede competir con las prensas hidráulicas que generan miles de PSI para forjar metal.

Error común: Fugas

La integridad de todo el sistema depende de un sellado perfecto. Incluso un orificio de alfiler en la bolsa o un sello defectuoso permitirá que el aire se filtre, lo que provocará que el vacío se degrade y la presión de sujeción falle.

Cómo aplicar esto a su proyecto

Su aplicación determinará qué aspectos de la tecnología son más importantes.

- Si su enfoque principal es la carpintería o el chapado: La presión uniforme es su mayor ventaja para lograr laminaciones perfectas y sin burbujas en paneles planos y curvos.

- Si su enfoque principal es la creación de compuestos avanzados: Necesita un sistema que combine el vacío para la densificación y la eliminación de volátiles con un sistema de calentamiento para curar adecuadamente las resinas.

- Si su enfoque principal es la investigación de materiales o la sinterización: Necesita una prensa de vacío en caliente por su capacidad para crear un ambiente libre de oxígeno, de alta temperatura y alta presión para formar nuevos materiales.

Al comprender que simplemente está aprovechando el peso de la atmósfera, puede aplicar eficazmente esta tecnología para lograr resultados superiores en su trabajo.

Tabla resumen:

| Componente | Función |

|---|---|

| Ambiente Sellado (Bolsa/Cámara) | Crea un espacio hermético para mantener el vacío |

| Generador de Vacío (Bomba) | Elimina el aire para crear un diferencial de presión |

| Sistema de Calefacción (Opcional) | Aplica calor para procesos como curado o sinterización |

| Sistema de Control | Regula el vacío, la temperatura y el tiempo para mayor precisión |

¿Listo para elevar sus proyectos con una presión precisa y uniforme? KINTEK se especializa en soluciones avanzadas de prensas de vacío adaptadas para la carpintería, compuestos e investigación de materiales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas, desde configuraciones estándar hasta prensas de vacío de alta temperatura. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores