En el prensado en caliente, un vacío no es simplemente una característica opcional; es una condición fundamental del proceso. El propósito principal de crear este vacío es evitar que el material a alta temperatura reaccione con los gases atmosféricos, principalmente el oxígeno. Esta protección es fundamental para prevenir la oxidación y la contaminación, asegurando que el componente final mantenga sus propiedades intrínsecas del material y logre una densificación superior.

Un entorno de vacío altera fundamentalmente las condiciones de consolidación del material. Va más allá de simplemente prevenir la contaminación y mejora activamente el proceso físico de densificación, permitiendo la fabricación de componentes de alta pureza y alta densidad que a menudo son imposibles de producir en una atmósfera ambiental.

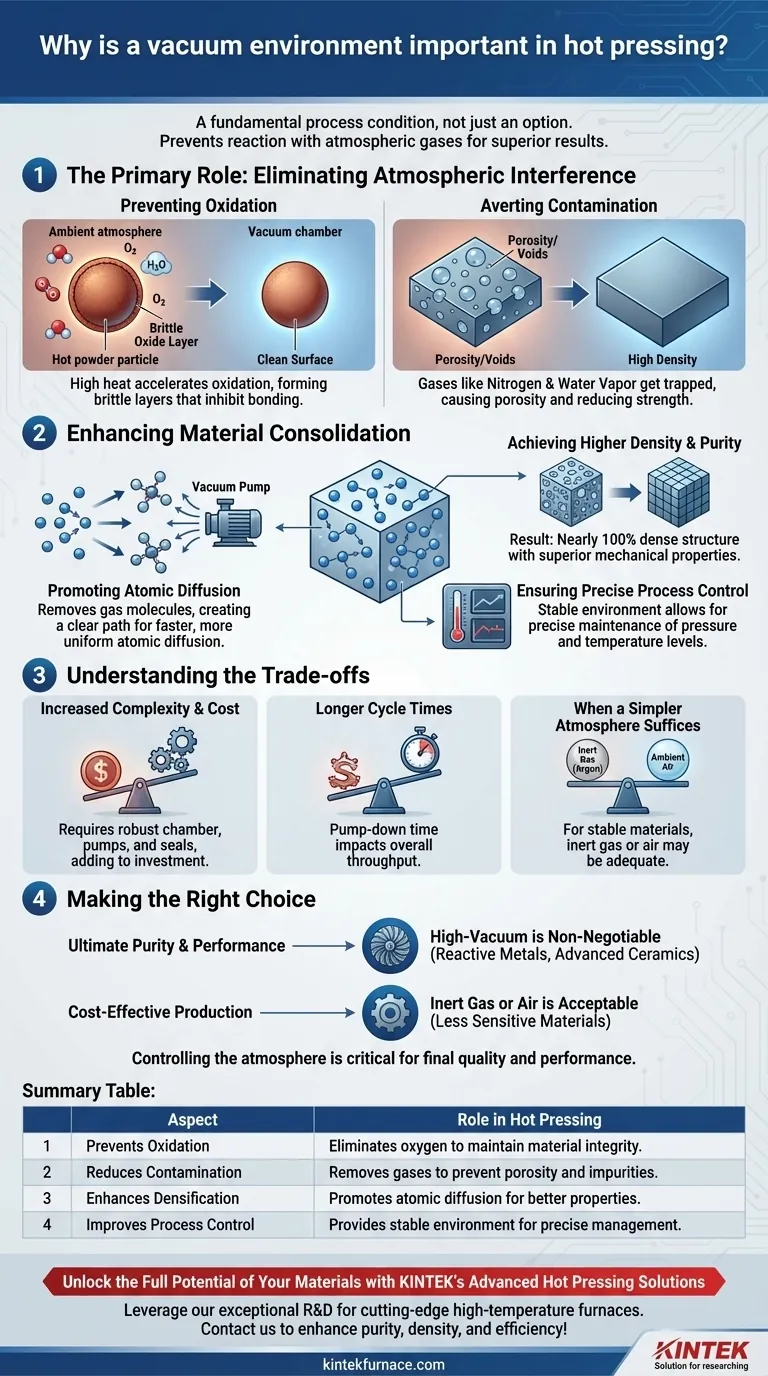

El papel principal: Eliminar la interferencia atmosférica

A las altas temperaturas requeridas para el prensado en caliente, la mayoría de los materiales se vuelven altamente reactivos. El aire que respiramos, compuesto de oxígeno, nitrógeno y vapor de agua, se convierte en una fuente significativa de contaminación que puede comprometer todo el proceso.

Prevención de la oxidación

La amenaza más inmediata es la oxidación. El calor alto actúa como catalizador, acelerando drásticamente la reacción entre un material y el oxígeno. Esto forma capas de óxido quebradizas en las superficies de las partículas del polvo, lo que puede inhibir la unión adecuada y crear puntos débiles dentro de la estructura final.

Para metales reactivos como el titanio o cerámicas avanzadas, esta oxidación puede alterar completamente las propiedades químicas y mecánicas del material.

Evitar la contaminación

Más allá del oxígeno, otros gases atmosféricos como el nitrógeno y el vapor de agua pueden ser igualmente perjudiciales. Estos gases pueden reaccionar con el material para formar nitruros o hidruros no deseados, o pueden quedar atrapados físicamente dentro de la pieza consolidada.

Este gas atrapado conduce a la porosidad: diminutos vacíos que reducen la densidad final y sirven como puntos de concentración de tensiones, degradando severamente la resistencia y el rendimiento del material.

Mejora del proceso de consolidación del material

Un vacío hace más que solo crear un ambiente limpio; mejora activamente los mecanismos físicos responsables de la densificación y la unión.

Promoción de la difusión atómica

El prensado en caliente funciona fomentando la difusión atómica, donde los átomos de las partículas de polvo individuales se mueven y se unen entre sí para formar una masa sólida. La presencia de moléculas de gas, incluso las inertes, puede impedir físicamente este proceso.

Al eliminar estas moléculas de gas, un vacío crea un camino claro para que migren los átomos, acelerando significativamente la difusión y conduciendo a una densificación más efectiva y uniforme a temperaturas más bajas o en tiempos más cortos.

Lograr mayor densidad y pureza

El efecto combinado de prevenir la contaminación y promover la difusión da como resultado un producto final con una mayor densidad y pureza significativamente mayores. Sin gases atrapados que creen poros y sin capas de óxido que inhiban las uniones, el material puede consolidarse en una estructura de densidad cercana al 100%.

Esto se traduce directamente en propiedades mecánicas superiores, como mayor resistencia, dureza y tenacidad a la fractura.

Garantizar un control preciso del proceso

Un vacío proporciona un entorno estable, predecible y repetible. El sistema de control de una prensa caliente al vacío puede mantener niveles precisos de presión y temperatura sin la interferencia variable de los gases atmosféricos.

Este nivel de control es esencial para aplicaciones de alta tecnología donde incluso desviaciones menores en las propiedades del material son inaceptables.

Comprensión de las compensaciones

Aunque es muy beneficioso, incorporar un sistema de vacío no está exento de consideraciones. Comprender estas compensaciones es clave para tomar una decisión de procesamiento informada.

Mayor complejidad y costo del equipo

Una prensa caliente al vacío es inherentemente más compleja que un horno atmosférico. Requiere una cámara de vacío robusta, sellos y una serie de bombas para lograr y mantener una baja presión, todo lo cual aumenta la inversión inicial y los costos de mantenimiento.

Tiempos de ciclo más largos

El proceso de evacuar la cámara hasta el nivel de vacío requerido añade tiempo a cada ciclo de producción. Este tiempo de "bombeo" puede afectar el rendimiento general, especialmente en escenarios de fabricación de gran volumen.

Cuándo es suficiente una atmósfera más simple

Un alto vacío no siempre es necesario. Para materiales que son inherentemente estables y no propensos a la oxidación, un enfoque más simple y rentable puede ser adecuado.

Esto puede incluir prensar en una atmósfera de gas inerte (como Argón) para desplazar el oxígeno o, para materiales muy robustos, incluso prensar al aire ambiente.

Tomar la decisión correcta para su objetivo

La decisión de utilizar vacío, gas inerte o aire depende enteramente del material que se procesa y de las propiedades deseadas del componente final.

- Si su enfoque principal es la máxima pureza y el rendimiento mecánico: Un entorno de alto vacío es innegociable para procesar metales reactivos, cerámicas avanzadas o para aplicaciones como la unión por difusión.

- Si su enfoque principal es la producción rentable de materiales menos sensibles: Una atmósfera de gas inerte o incluso el prensado en caliente al aire puede proporcionar un equilibrio aceptable entre calidad y costo.

En última instancia, controlar la atmósfera de procesamiento es una herramienta crítica para controlar la calidad y el rendimiento finales de su componente.

Tabla de resumen:

| Aspecto | Función en el Prensado en Caliente |

|---|---|

| Previene la Oxidación | Elimina el oxígeno para evitar capas de óxido frágiles y mantener la integridad del material. |

| Reduce la Contaminación | Elimina gases como el nitrógeno y el vapor de agua para prevenir la porosidad y las impurezas. |

| Mejora la Densificación | Promueve la difusión atómica para una mayor densidad y mejores propiedades mecánicas. |

| Mejora el Control del Proceso | Proporciona un entorno estable para la gestión precisa de la temperatura y la presión. |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de prensado en caliente de KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, está diseñada para satisfacer sus necesidades experimentales únicas. Con sólidas capacidades de personalización profunda, garantizamos un rendimiento preciso para aplicaciones en metales reactivos, cerámicas avanzadas y más.

Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo nuestras tecnologías de prensado en caliente al vacío pueden mejorar la pureza, la densidad y la eficiencia general de su material. ¡Logremos resultados superiores juntos!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes