El equipo de Sinterización por Plasma de Chispa (SPS) funciona como una herramienta especializada de consolidación que transforma la chatarra de aleación de aluminio en materiales de alto rendimiento sin fundirla. Al aplicar simultáneamente presión axial y corriente eléctrica pulsada de alta intensidad, el equipo fusiona las partículas de chatarra en estado sólido para crear productos reciclados densos y resistentes.

Conclusión Clave El reciclaje tradicional a menudo degrada las propiedades del material a través de la fusión. SPS evita esto al utilizar un proceso de recuperación en estado sólido que aprovecha el calentamiento Joule y la presión para unir la chatarra de aluminio, lo que resulta en aleaciones recicladas que conservan una integridad estructural y resistencia mecánica superiores.

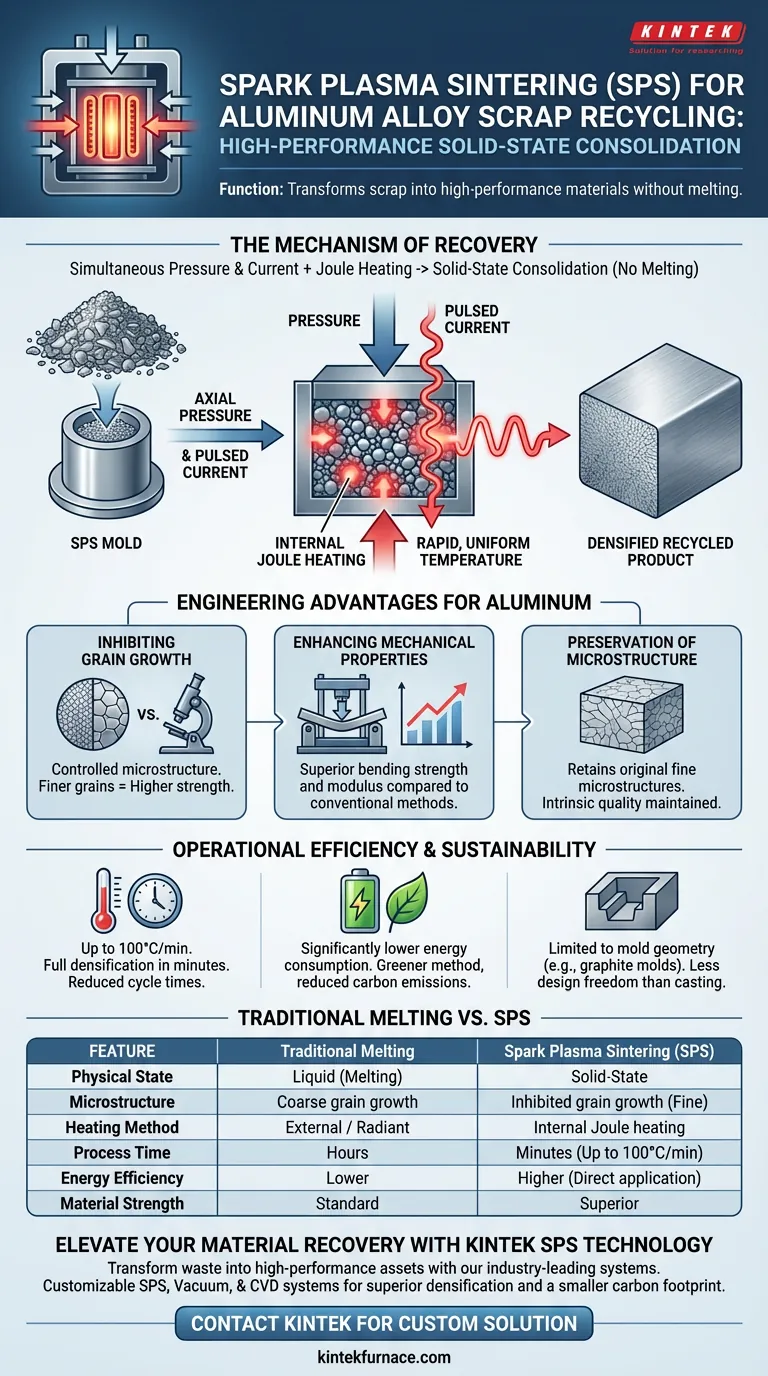

El Mecanismo de Recuperación

Presión y Corriente Simultáneas

La característica definitoria del equipo SPS es la aplicación concurrente de dos fuerzas. Comprime la chatarra de aluminio utilizando presión axial mientras pasa simultáneamente una corriente pulsada de alta intensidad a través del material y el molde.

Calentamiento Joule

A diferencia de los métodos de calentamiento externos, SPS genera calor internamente a través del calentamiento Joule. Esto ocurre cuando la corriente pulsada encuentra resistencia dentro de las partículas de chatarra y el molde, lo que permite una distribución de temperatura rápida y uniforme.

Consolidación en Estado Sólido

El equipo opera completamente dentro del régimen de estado sólido. Esto significa que la chatarra de aluminio nunca alcanza su punto de fusión durante el proceso de reciclaje, lo que previene la segregación química que a menudo se observa en la fundición líquida.

Ventajas de Ingeniería para el Aluminio

Inhibición del Crecimiento de Grano

Una función crítica de SPS es su capacidad para controlar la microestructura del material reciclado. La combinación de presión y calentamiento rápido inhibe significativamente el crecimiento de grano. En metalurgia, los granos más finos generalmente equivalen a una mayor resistencia.

Mejora de las Propiedades Mecánicas

Debido a que el proceso preserva una microestructura más fina, el material resultante exhibe un rendimiento mecánico superior. Específicamente, SPS mejora la resistencia a la flexión y el módulo del aluminio sinterizado en comparación con los materiales procesados por medios convencionales.

Preservación de la Microestructura

SPS permite la preservación parcial de las microestructuras finas originales que se encuentran en la chatarra. Al evitar la reorganización caótica de los átomos que ocurre durante la fusión, se mantiene la calidad intrínseca de la aleación original.

Eficiencia Operativa y Compensaciones

Altas Tasas de Calentamiento

Los sistemas SPS son capaces de tasas de calentamiento extremadamente altas, alcanzando potencialmente 100°C por minuto. Esto permite que el equipo logre una densificación completa de la chatarra en minutos, reduciendo drásticamente los tiempos de ciclo en comparación con la sinterización convencional.

Reducción de Energía y Carbono

Al eliminar la necesidad de fundir el metal, SPS actúa como una alternativa más sostenible. Reduce significativamente el consumo de energía y las emisiones de carbono asociadas, lo que lo convierte en un método "más ecológico" para recuperar valor de los flujos de residuos.

Restricciones Geométricas

Si bien SPS ofrece propiedades de material superiores, es un proceso de sinterización que generalmente se realiza en moldes (a menudo de grafito). Esto implica que, si bien se gana resistencia del material, generalmente se limita a las formas definidas por la geometría del molde, a diferencia de la fundición que puede fluir en huecos complejos.

Tomando la Decisión Correcta para su Objetivo

Esta tecnología representa un cambio de la simple fusión de residuos a la recuperación de materiales de alto valor. Aquí se explica cómo evaluar su idoneidad para sus necesidades:

- Si su enfoque principal es el rendimiento mecánico: Aproveche SPS para inhibir el crecimiento de grano, asegurando que su aluminio reciclado alcance la máxima resistencia a la flexión y módulo.

- Si su enfoque principal es la eficiencia del proceso: Utilice las altas tasas de calentamiento de SPS para densificar la chatarra en minutos en lugar de horas, aumentando el rendimiento.

- Si su enfoque principal es la sostenibilidad: Adopte SPS para reducir la huella de carbono de su flujo de reciclaje al eliminar la fase de fusión intensiva en energía.

SPS convierte la chatarra de aluminio de un pasivo de residuos en un activo de alto rendimiento a través de una ingeniería precisa en estado sólido.

Tabla Resumen:

| Característica | Fusión Tradicional | Sinterización por Plasma de Chispa (SPS) |

|---|---|---|

| Estado Físico | Líquido (Fusión) | Estado Sólido |

| Microestructura | Crecimiento de grano grueso | Crecimiento de grano inhibido (Fino) |

| Método de Calentamiento | Externo / Radiante | Calentamiento Joule interno |

| Tiempo de Proceso | Horas | Minutos (Hasta 100°C/min) |

| Eficiencia Energética | Menor (Alta pérdida de calor) | Mayor (Aplicación directa de energía) |

| Resistencia del Material | Propiedades mecánicas estándar | Resistencia a la flexión y módulo superiores |

Mejore su Recuperación de Materiales con la Tecnología SPS de KINTEK

No permita que la valiosa chatarra de aluminio pierda su integridad a través de los procesos de fusión tradicionales. KINTEK ofrece sistemas de Sinterización por Plasma de Chispa (SPS) líderes en la industria, diseñados para transformar los residuos en activos de alto rendimiento.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio, que incluyen sistemas SPS, de Vacío y CVD, son totalmente personalizables para satisfacer sus necesidades metalúrgicas únicas. Asóciese con KINTEK para lograr una densificación superior, microestructuras más finas y una menor huella de carbono.

¿Listo para optimizar la eficiencia de su reciclaje? ¡Contacte a KINTEK hoy mismo para discutir su solución personalizada!

Guía Visual

Referencias

- Reinosuke Kusano, Yukihiro Kusano. Applications of Plasma Technologies in Recycling Processes. DOI: 10.3390/ma17071687

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo funciona el sistema de vacío en estos hornos? Consiga pureza y rendimiento en procesos de alta temperatura

- ¿Cuál es la importancia de utilizar un horno de unión por prensado en caliente a alta temperatura en las cabezas de sensores de MgO? Guía de expertos

- ¿Qué papel juega un horno de prensado en caliente al vacío en la fabricación de (Ti2AlC + Al2O3)p/TiAl? Lograr una densificación del 100%

- ¿Cómo difiere la porosidad de los materiales entre el prensado en caliente y la compactación en frío y la sinterización? Comparar métodos para una densidad óptima

- ¿Qué ventajas técnicas ofrece un sistema de Sinterización por Plasma de Chispa (SPS) para las cerámicas de TiB2? Desbloquea una resistencia superior

- ¿Por qué es crítica la interacción del molde de grafito para las cerámicas de ZnS? Proteja su pureza óptica en el prensado en caliente al vacío

- ¿Cómo se utilizan los hornos de prensado en caliente en la sinterización y consolidación? Consiga materiales de alta densidad de manera eficiente

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores