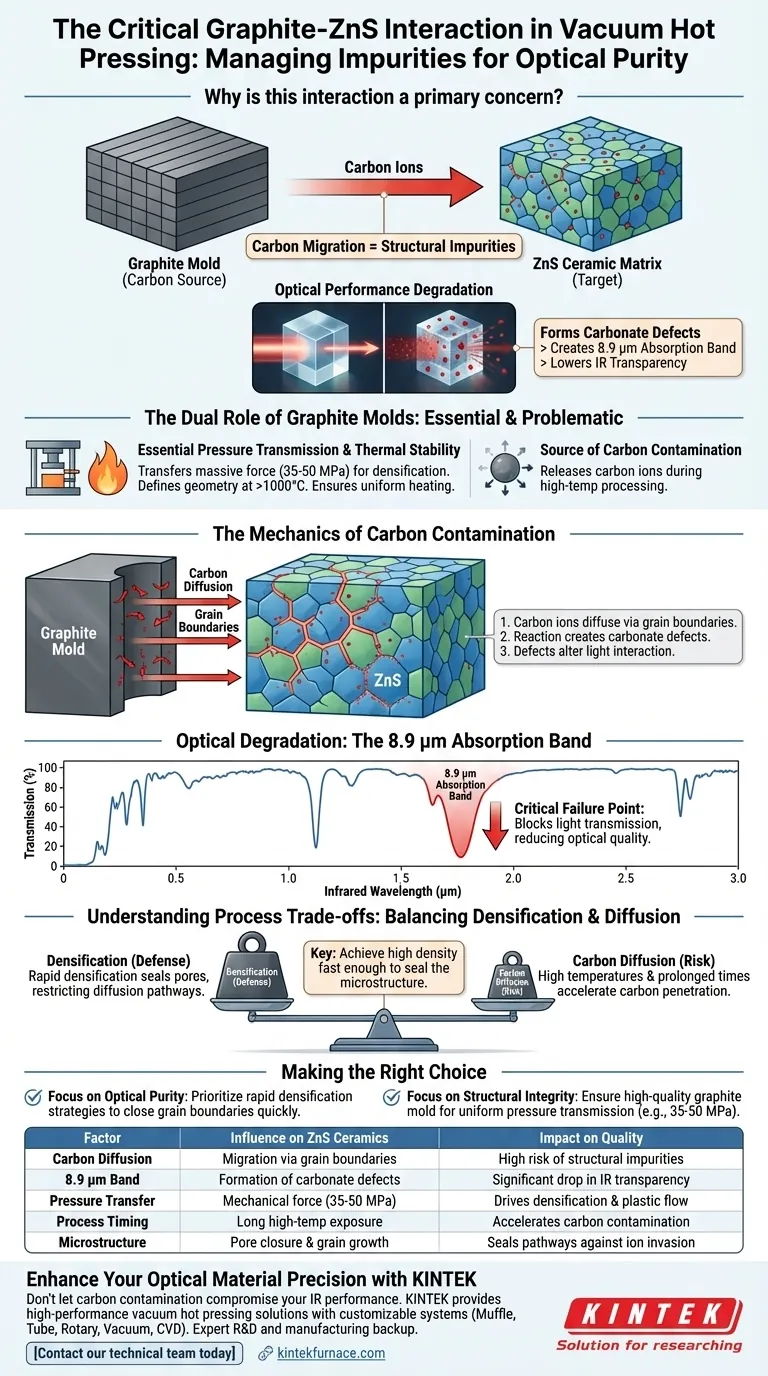

La interacción entre los moldes de grafito y las cerámicas de sulfuro de zinc (ZnS) es una preocupación principal porque introduce impurezas estructurales que degradan el rendimiento óptico. Durante las condiciones de alta temperatura del prensado en caliente al vacío, el molde de grafito actúa como fuente de carbono. Los iones de carbono migran del molde a la matriz cerámica, creando defectos específicos que comprometen la transparencia del material en el espectro infrarrojo.

El problema central es que los iones de carbono del molde de grafito se difunden en la cerámica de ZnS a través de los límites de grano durante la sinterización. Esto forma defectos de carbonato que crean una banda de absorción infrarroja específica a 8.9 μm, lo que reduce directamente la calidad óptica del producto final.

El Doble Papel de los Moldes de Grafito

Para comprender el riesgo, primero hay que entender por qué se utiliza el grafito a pesar del potencial de contaminación.

Transmisión de Presión Esencial

Los moldes de grafito no son meros contenedores; son medios activos de transmisión de presión. Deben transferir una fuerza hidráulica masiva (a menudo hasta 50 MPa) de manera uniforme al polvo de ZnS. Esta presión mecánica es lo que impulsa la reorganización de las partículas y el flujo plástico, que son necesarios para que el material se densifique.

Estabilidad Térmica y Geometría

Se selecciona el grafito por su capacidad para mantener la integridad estructural y definir la geometría de la cerámica a temperaturas superiores a 1000 °C. Su alta conductividad térmica asegura que la muestra se caliente de manera uniforme, lo cual es fundamental para propiedades consistentes del material.

La Mecánica de la Contaminación por Carbono

Si bien el molde es mecánicamente esencial, químicamente presenta un desafío significativo durante la fase de sinterización.

Difusión a través de los Límites de Grano

A altas temperaturas de procesamiento, el molde de grafito libera iones de carbono. Estos iones no simplemente recubren el exterior; se difunden en el cuerpo cerámico.

La vía principal para esta invasión es a lo largo de los límites de grano de la estructura de ZnS. Estos límites actúan como "autopistas" para que las impurezas penetren profundamente en la matriz del material.

Formación de Defectos de Carbonato

Una vez que los iones de carbono migran a la cerámica, reaccionan químicamente dentro de la estructura. Esta reacción resulta en la formación de defectos de carbonato. Estas no son inclusiones inertes; alteran la interacción fundamental entre el material y la luz.

Degradación Óptica y Pérdida de Rendimiento

La consecuencia de esta interacción es una caída medible en la utilidad de la cerámica, particularmente para aplicaciones ópticas.

La Banda de Absorción de 8.9 μm

El resultado más específico y perjudicial de la difusión de carbono es la creación de una banda de absorción infrarroja distinta a 8.9 μm.

Reducción de la Transmisión

Para las cerámicas de ZnS, que generalmente se valoran por su transparencia infrarroja, esta banda de absorción es un punto crítico de falla. Bloquea la transmisión de luz en esa longitud de onda específica, reduciendo el rendimiento óptico general y la eficiencia del componente.

Comprensión de las Compensaciones del Proceso

La gestión de esta interacción requiere equilibrar la necesidad de densificación con el riesgo de contaminación.

La Defensa de la Densificación

Lograr una microestructura densa es la defensa principal contra la contaminación por carbono. A medida que el material se densifica y los poros se cierran, las vías (límites de grano) disponibles para la difusión de carbono se restringen.

El Dilema del Tiempo

Existe una delicada compensación en el control del proceso. Las altas temperaturas y los tiempos prolongados favorecen una mejor densificación (eliminación de microporos). Sin embargo, esas mismas condiciones aceleran la difusión de carbono desde el molde.

Gestión del Crecimiento del Grano

Si los granos crecen demasiado o el proceso no se controla, los límites de grano permanecen accesibles durante períodos más largos, lo que aumenta la profundidad de la penetración del carbono. El control del proceso debe centrarse en gestionar el crecimiento del grano para suprimir eficazmente este efecto de difusión.

Tomando la Decisión Correcta para su Objetivo

Para mitigar los riesgos asociados con la interacción grafito-cerámica, concéntrese en los siguientes parámetros:

- Si su enfoque principal es la Pureza Óptica: Priorice las estrategias de densificación rápida para cerrar rápidamente los límites de grano, bloqueando las vías físicas para la difusión de carbono.

- Si su enfoque principal es la Integridad Estructural: Asegure una alta calidad del molde de grafito para mantener una transmisión de presión uniforme (por ejemplo, 35-50 MPa), lo que impulsa la deformación plástica necesaria para eliminar los vacíos.

En última instancia, el éxito en el prensado en caliente al vacío de ZnS depende de lograr una alta densidad lo suficientemente rápido como para sellar la microestructura antes de que los iones de carbono puedan comprometer la red óptica.

Tabla Resumen:

| Factor | Influencia en las Cerámicas de ZnS | Impacto en la Calidad |

|---|---|---|

| Difusión de Carbono | Migración a través de los límites de grano | Alto riesgo de impurezas estructurales |

| Banda de 8.9 μm | Formación de defectos de carbonato | Caída significativa en la transparencia IR |

| Transferencia de Presión | Fuerza mecánica (35-50 MPa) | Impulsa la densificación y el flujo plástico |

| Tiempo del Proceso | Exposición prolongada a alta temperatura | Acelera la contaminación por carbono |

| Microestructura | Cierre de poros y crecimiento de grano | Sella las vías contra la invasión de iones |

Mejore la Precisión de su Material Óptico con KINTEK

No permita que la contaminación por carbono comprometa su rendimiento IR. KINTEK ofrece soluciones de prensado en caliente al vacío de alto rendimiento respaldadas por I+D y fabricación expertas. Nuestros sistemas de Mufla, Tubo, Rotativos, de Vacío y CVD de precisión son totalmente personalizables para ayudarle a gestionar el delicado equilibrio de temperatura, presión y pureza del material.

¿Listo para optimizar su producción de sulfuro de zinc? Póngase en contacto con nuestro equipo técnico hoy mismo para descubrir cómo nuestros hornos de laboratorio avanzados pueden satisfacer sus necesidades únicas de materiales.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué factores se deben considerar al seleccionar un equipo de prensa de vacío? Claves para un rendimiento óptimo

- ¿Cómo contribuye la presión axial aplicada por un horno de sinterización de prensado en caliente al vacío a la densificación del material?

- ¿Cuál es la necesidad de mantener un ambiente de alto vacío durante el sinterizado de AZ31? Prevenir la oxidación y la porosidad

- ¿Qué es la sinterización por prensado en caliente y cómo mejora el proceso la sinterización por prensado en caliente al vacío? Logre una densidad y pureza superiores del material

- ¿Cuáles son los diferentes métodos de presurización utilizados en el prensado en caliente al vacío? Elija entre Uniaxial e HIP para su laboratorio

- ¿Cómo han transformado los hornos de prensado en caliente al vacío el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Cuáles son las ventajas clave del prensado en caliente en términos de calidad del material? Logre una densidad y pureza superiores para materiales de alto rendimiento

- ¿Qué papel fundamental desempeña un horno de prensa en caliente al vacío en la producción de composites de Fe-Cu-Ni-Sn-VN? Dominando la producción de composites nanoestructurados.