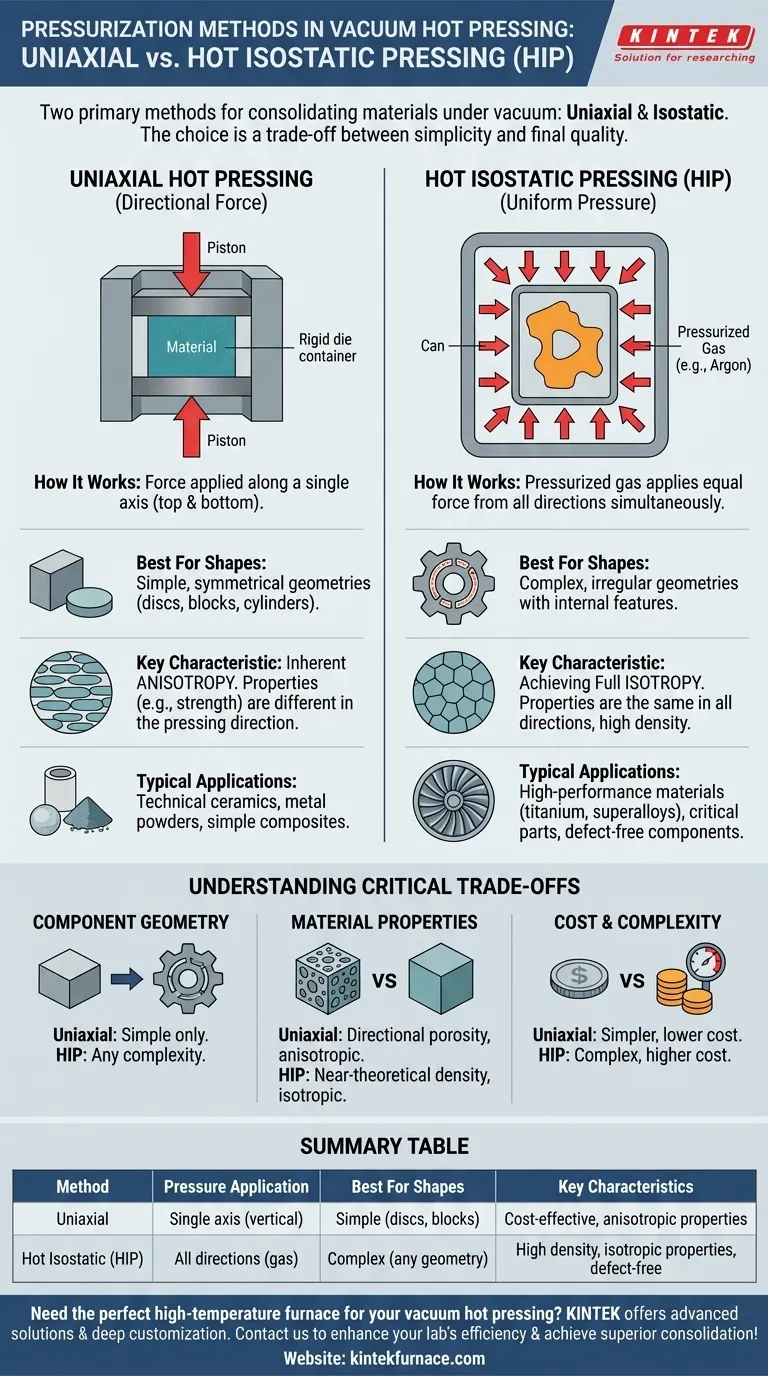

En el prensado en caliente al vacío, existen dos métodos principales para aplicar presión para consolidar materiales: uniaxial e isostático. El prensado uniaxial aplica fuerza a lo largo de un solo eje, lo cual es ideal para crear formas simples como discos o bloques. En contraste, el prensado isostático en caliente (HIP) utiliza un gas presurizado para aplicar fuerza igual desde todas las direcciones, lo cual es esencial para densificar formas complejas y lograr propiedades de material perfectamente uniformes.

La elección fundamental entre los métodos de presurización es una compensación entre la simplicidad del proceso y la calidad final del componente. Su decisión depende de la geometría requerida de la pieza y de la necesidad de propiedades de material uniformes y sin defectos.

Los fundamentos del prensado uniaxial en caliente

El prensado uniaxial en caliente es el método más directo de aplicar presión y calor simultáneamente en un entorno de vacío.

Cómo funciona: El concepto de fuerza direccional

En este proceso, un polvo o una pieza preformada se coloca dentro de un troquel rígido, típicamente hecho de grafito. Un pistón o émbolo comprime el material a lo largo de un único eje vertical mientras el sistema se calienta.

La presión es directa y direccional, comprimiendo el material desde arriba y desde abajo. Esta simplicidad lo convierte en una técnica ampliamente utilizada y rentable.

Aplicaciones y materiales típicos

Este método es el más adecuado para producir geometrías simples y simétricas, como cilindros, discos y bloques rectangulares.

Se utiliza comúnmente para densificar una amplia gama de materiales, incluyendo muchas cerámicas técnicas (como el carburo de silicio), polvos metálicos y materiales compuestos donde la forma final no es compleja.

Característica clave: Anisotropía inherente

Debido a que la fuerza se aplica a lo largo de un solo eje, los granos de material resultantes pueden alinearse preferentemente. Esto puede conducir a la anisotropía, donde las propiedades mecánicas y físicas del material (como la resistencia o la conductividad térmica) son diferentes en la dirección de prensado en comparación con las direcciones perpendiculares.

Los principios del prensado isostático en caliente (HIP)

El prensado isostático en caliente, o HIP, es una técnica más avanzada que proporciona una consolidación uniforme, eliminando las limitaciones direccionales del prensado uniaxial.

Cómo funciona: Presión uniforme desde todos los lados

En un sistema HIP, el componente se sella herméticamente en un recipiente metálico o "latas". La pieza enlatada se coloca luego dentro de un recipiente de alta presión.

El recipiente se calienta y se llena simultáneamente con un gas inerte, típicamente argón, a presiones muy altas. Este gas aplica una presión uniforme e isostática al componente desde todas las direcciones a la vez.

Aplicaciones y materiales típicos

HIP es el estándar de oro para aplicaciones que exigen la mayor densidad posible y propiedades perfectamente uniformes. Es esencial para fabricar piezas con geometrías complejas o irregulares que no se pueden hacer en un troquel simple.

Este proceso es crítico para materiales de alto rendimiento como aleaciones de titanio, superaleaciones para la industria aeroespacial y cerámicas avanzadas utilizadas en implantes médicos o herramientas de corte, donde no se pueden tolerar defectos internos.

Característica clave: Lograr isotropía y densidad completas

La presión omnidireccional es excepcionalmente efectiva para cerrar los huecos internos y la porosidad dentro de un material. Esto da como resultado componentes que alcanzan casi el 100% de su densidad teórica máxima.

Además, debido a que la presión es uniforme, la pieza final es completamente isótropa, lo que significa que sus propiedades son las mismas en todas las direcciones.

Comprendiendo las compensaciones críticas

Elegir el método correcto requiere equilibrar sus requisitos técnicos con las limitaciones del proceso.

Geometría y complejidad del componente

El prensado uniaxial se limita a formas simples que pueden ser expulsadas de un troquel rígido. HIP puede producir piezas de casi cualquier complejidad, incluidas aquellas con canales internos o características cóncavas, ya que la presión se adapta perfectamente a la superficie del componente.

Propiedades finales del material (densidad y uniformidad)

Si bien el prensado uniaxial produce piezas densas, puede dejar porosidad direccional residual y probablemente resultará en propiedades anisotrópicas. HIP es superior para lograr la mayor densidad posible y garantizar propiedades isótropas y uniformes en todo el componente.

Costo del equipo y complejidad del proceso

Las prensas calientes uniaxiales son generalmente más simples, más pequeñas y menos costosas de adquirir y operar. Los sistemas HIP son muy complejos, requieren una infraestructura especializada para el manejo de gases a alta presión e implican un proceso más intensivo (por ejemplo, el enlatado y desarmado de la pieza), lo que los hace significativamente más costosos.

Tomar la decisión correcta para su objetivo

Su selección debe estar impulsada por los requisitos de uso final del componente que está fabricando.

- Si su enfoque principal es la producción rentable de formas simples: El prensado uniaxial en caliente es la solución más directa y económica.

- Si su enfoque principal es lograr la máxima densidad en una geometría compleja: El prensado isostático en caliente (HIP) es el método necesario y superior.

- Si su enfoque principal es eliminar todos los defectos internos para una pieza crítica y de alta fiabilidad: Debe utilizar HIP para garantizar una consolidación completa y la integridad del material.

En última instancia, el método de presurización adecuado es el que cumple con las exigencias de ingeniería de su producto final.

Tabla resumen:

| Método | Aplicación de presión | Mejor para formas | Características clave |

|---|---|---|---|

| Uniaxial | Eje único (vertical) | Simple (discos, bloques) | Rentable, propiedades anisotrópicas |

| Isostático en caliente (HIP) | Todas las direcciones (gas) | Complejo (cualquier geometría) | Alta densidad, propiedades isótropas, sin defectos |

¿Necesita el horno de alta temperatura perfecto para su prensado en caliente al vacío? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr una consolidación de materiales superior.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio