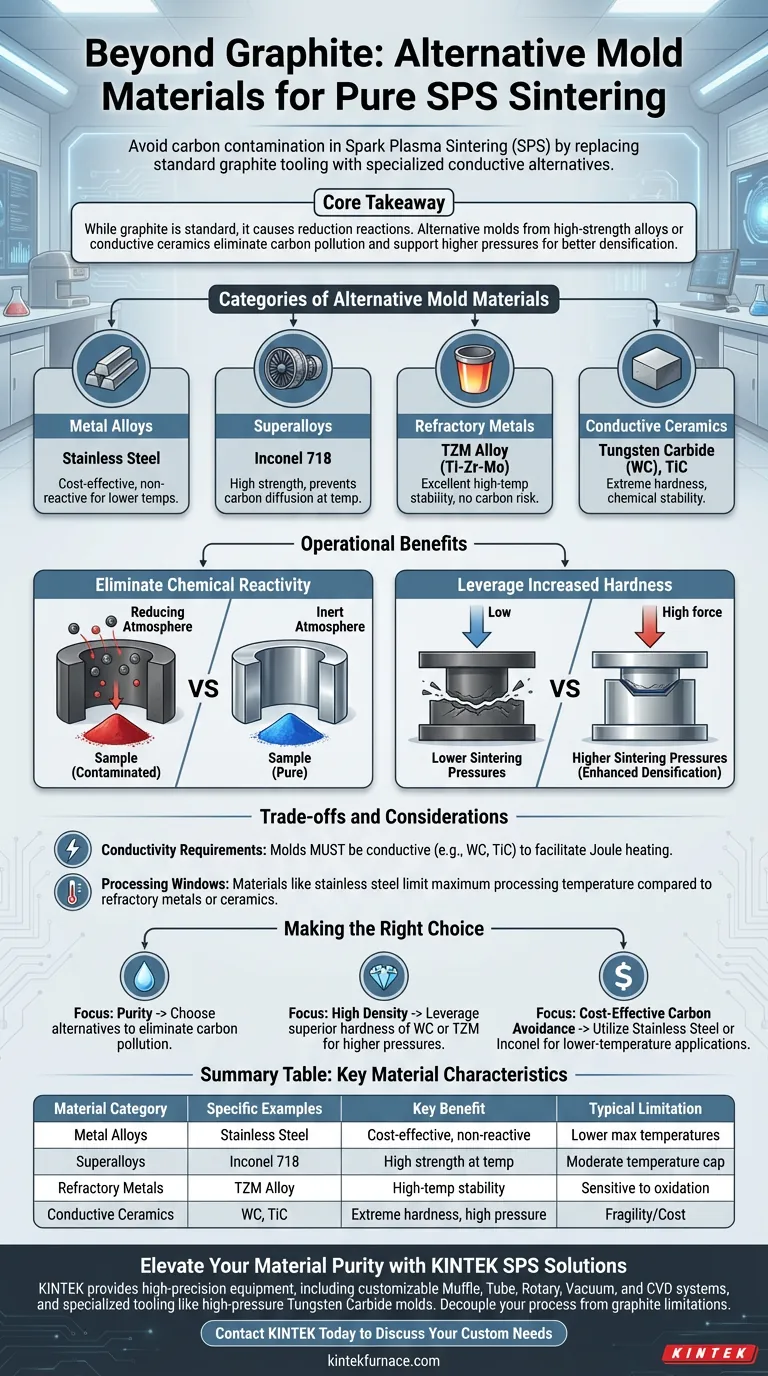

Para evitar la contaminación por carbono durante el Sinterizado por Plasma de Chispa (SPS), las herramientas de grafito estándar se reemplazan por materiales de moldes alternativos que incluyen acero inoxidable, superaleaciones a base de níquel (como Inconel 718), metales refractarios (como la aleación TZM) o cerámicas conductoras como el Carburo de Tungsteno (WC) y el Carburo de Titanio (TiC). Estos materiales se eligen específicamente para polvos que reaccionan químicamente con el carbono o que requieren presiones de sinterizado más altas.

Conclusión Clave Si bien el grafito es el estándar de la industria para SPS, no es adecuado para materiales propensos a reacciones de reducción. Los moldes alternativos hechos de aleaciones de alta resistencia o cerámicas conductoras eliminan la contaminación por carbono y ofrecen el beneficio adicional de soportar presiones de sinterizado más altas debido a su dureza superior.

Categorías de Materiales de Moldes Alternativos

Al procesar materiales sensibles al carbono, generalmente tiene tres categorías de alternativas de moldes conductores.

Aleaciones Metálicas

Para rangos de temperatura más bajos donde las interacciones de carbono deben evitarse estrictamente, los metales estándar son efectivos. El acero inoxidable proporciona una opción fácilmente disponible y no reactiva para muchas aplicaciones.

Superaleaciones a Base de Níquel

Para entornos más exigentes, Inconel 718 es una opción principal. Esta superaleación a base de níquel mantiene su resistencia a temperaturas elevadas mejor que el acero estándar, al tiempo que previene la difusión de carbono en la muestra.

Metales Refractarios

Cuando se requiere un alto rendimiento, se utiliza la aleación TZM (Titanio-Zirconio-Molibdeno). TZM ofrece una excelente estabilidad a altas temperaturas y conductividad sin los riesgos de contaminación por carbono asociados con el grafito.

Cerámicas Conductoras

A diferencia de las cerámicas aislantes estándar, estos moldes deben conducir electricidad para funcionar en una configuración SPS. El Carburo de Tungsteno (WC) y el Carburo de Titanio (TiC) son las opciones estándar aquí, ofreciendo extrema dureza y estabilidad química.

Comprensión de los Beneficios Operacionales

Más allá de la simple compatibilidad química, el cambio a estos materiales altera los parámetros mecánicos del proceso de sinterizado.

Eliminación de la Reactividad Química

El principal impulsor para usar estas alternativas es evitar las reacciones de reducción. El grafito crea una atmósfera reductora que puede eliminar el oxígeno de los óxidos o difundir carbono en el polvo de sinterizado, alterando sus propiedades. Los moldes de metal y cerámica son químicamente inertes con respecto al carbono, preservando la pureza de la muestra.

Aprovechamiento de la Mayor Dureza

El grafito es relativamente blando, lo que limita la cantidad de presión uniaxial que se puede aplicar durante el sinterizado.

Materiales alternativos como Inconel, TZM y especialmente el Carburo de Tungsteno son significativamente más duros. Esto permite la aplicación de presiones de sinterizado más altas, lo que puede mejorar la densificación y suprimir el crecimiento del grano de maneras que las herramientas de grafito no pueden.

Compensaciones y Consideraciones

Si bien estos materiales resuelven el problema del carbono, introducen nuevas restricciones en comparación con el grafito estándar.

Requisitos de Conductividad

El SPS se basa en corriente continua pulsada que pasa a través del molde para generar calor (calentamiento por efecto Joule). Por lo tanto, no se puede usar *cualquier* cerámica de alta resistencia; debe ser una cerámica conductora como WC o TiC para facilitar el proceso de calentamiento.

Ventanas de Procesamiento

Aunque no se detalla explícitamente en la referencia, la utilización de aleaciones metálicas (como el acero inoxidable) limita inherentemente su temperatura máxima de procesamiento en comparación con los metales refractarios o las cerámicas. Debe asegurarse de que el material del molde no se ablande o derrita antes de que la muestra esté completamente sinterizada.

Tomando la Decisión Correcta para Su Objetivo

La selección del material de molde correcto depende de la sensibilidad específica de su polvo y de sus requisitos de densificación.

- Si su enfoque principal es la Pureza: Elija estas alternativas para eliminar por completo el riesgo de contaminación por carbono y reacciones de reducción que ocurren con el grafito.

- Si su enfoque principal es la Alta Densidad: Aproveche la dureza superior de materiales como el Carburo de Tungsteno o TZM para aplicar presiones más altas de las que el grafito puede soportar.

- Si su enfoque principal es la Evitación de Carbono Rentable: Utilice acero inoxidable o Inconel 718 para aplicaciones de menor temperatura donde el grafito es químicamente incompatible.

En última instancia, la elección del material del molde le permite desacoplar el proceso de sinterizado de las limitaciones químicas de las herramientas de grafito estándar.

Tabla Resumen:

| Categoría de Material | Ejemplos Específicos | Beneficio Clave | Limitación Típica |

|---|---|---|---|

| Aleaciones Metálicas | Acero Inoxidable | Rentable, no reactivo | Temperaturas máximas más bajas |

| Superaleaciones | Inconel 718 | Alta resistencia a la temperatura | Límite de temperatura moderado |

| Metales Refractarios | Aleación TZM | Estabilidad a alta temperatura | Sensible a la oxidación |

| Cerámicas Conductoras | Carburo de Tungsteno (WC), TiC | Dureza extrema, alta presión | Fragilidad/Costo |

Mejore la Pureza de Su Material con las Soluciones SPS de KINTEK

No permita que la contaminación por carbono comprometa su investigación o producción. KINTEK proporciona equipos de laboratorio de alta precisión respaldados por I+D y fabricación expertas. Nuestro equipo ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD personalizables, junto con opciones de herramientas especializadas para necesidades de sinterizado únicas.

Ya sea que necesite moldes de Carburo de Tungsteno de alta presión o configuraciones especializadas de metales refractarios, le ayudamos a desacoplar su proceso de las limitaciones del grafito estándar.

¿Listo para optimizar sus procesos de laboratorio a alta temperatura?

Contacte a KINTEK Hoy para Discutir Sus Necesidades Personalizadas

Guía Visual

Referencias

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización dental con transformador para restauraciones de cerámica

La gente también pregunta

- ¿Por qué el equipo de Prensa Caliente al Vacío se considera una piedra angular de la fabricación moderna? Descubra la densidad y pureza superiores de los materiales

- ¿Qué papel juega un molde de grafito en el prensado en caliente al vacío? Mejora de la eficiencia del sinterizado de compuestos

- ¿Por qué un horno de sinterización por prensado en caliente al vacío es esencial para 6061-20IQC? Desbloquee compuestos de alto rendimiento

- ¿Cómo ofrece el Sinterizado por Plasma de Chispa (SPS) ventajas técnicas sobre el sinterizado tradicional? Lograr una densificación rápida

- ¿Cómo mitiga un horno de sinterización de prensado en caliente al vacío la hinchazón del cobre? Solución a los problemas de expansión Fe-Cu

- ¿Qué papel juegan los hornos de prensa caliente al vacío en el desarrollo de materiales avanzados? Forjar materiales puros y de alta densidad

- ¿Qué condiciones físicas proporcionan la placa calefactora y la fuente de alimentación de CC de alto voltaje? Dominio de la unión anódica

- ¿Cuál es la función principal de una prensa de tabletas planas en el CSP? Lograr la densificación a alta presión para cerámicas de CaF2