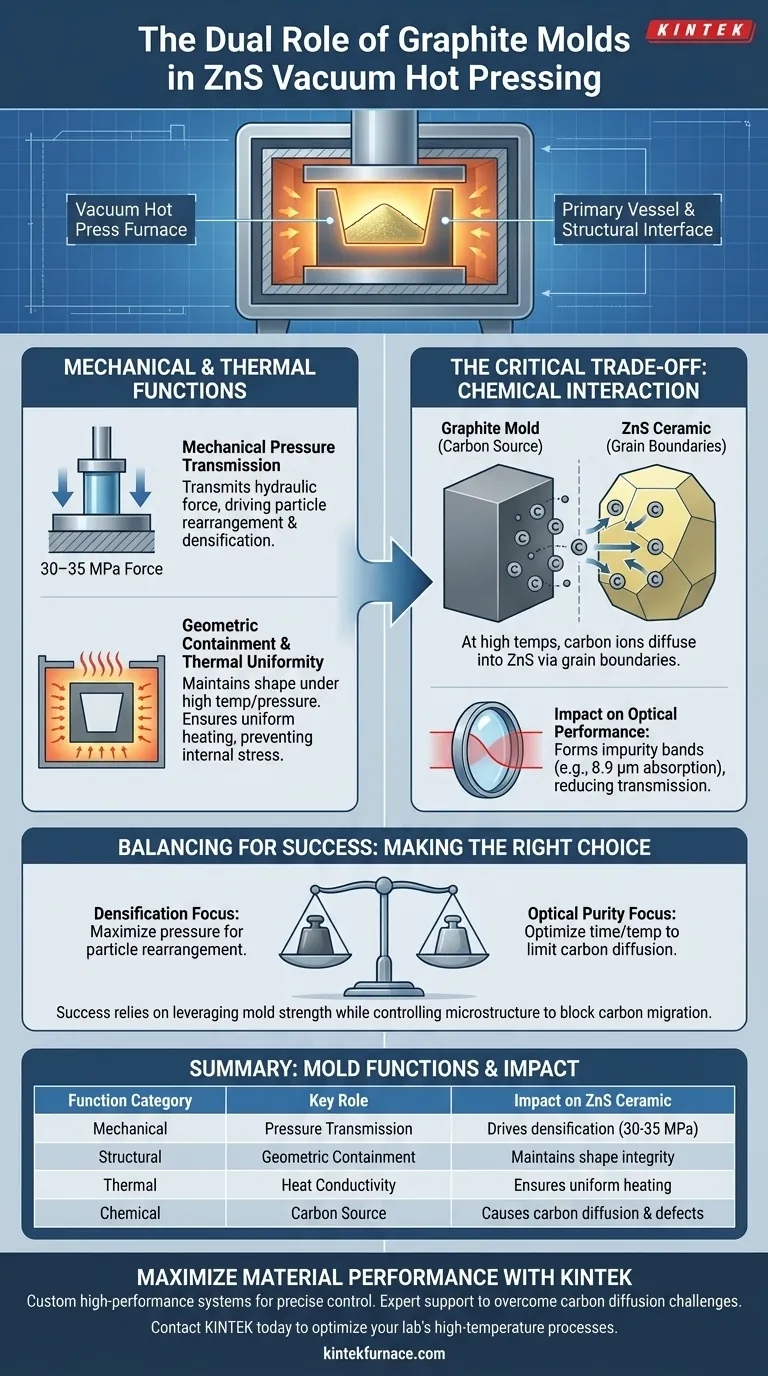

El molde de grafito funciona como la interfaz estructural y mecánica durante el prensado en caliente al vacío de sulfuro de zinc (ZnS). Sirve como el recipiente principal para dar forma al polvo cerámico, actuando simultáneamente como el medio esencial para transmitir la presión hidráulica y el calor extremos necesarios para la densificación.

El molde de grafito es indispensable para convertir la fuerza hidráulica en la presión mecánica necesaria para el sinterizado, pero introduce una compensación crítica: a altas temperaturas, actúa como una fuente de carbono que puede difundirse en la cerámica, comprometiendo potencialmente la pureza óptica del material.

Funciones Mecánicas y Térmicas

El molde de grafito no es simplemente un contenedor; es un componente activo en la física del sinterizado. Su función se define por su capacidad para soportar entornos extremos mientras facilita los cambios físicos en el polvo de ZnS.

Transmisión de Presión Mecánica

La función principal del molde es actuar como un medio de transmisión. Transfiere la fuerza mecánica generada por el sistema hidráulico directamente al polvo de ZnS.

Esta presión (que a menudo alcanza 30–35 MPa) es fundamental para el sinterizado asistido por presión. Obliga a la reorganización de partículas y a la deformación plástica, impulsando el material hacia la máxima densidad.

Contención Geométrica y Conformado

El molde define las dimensiones físicas de la cerámica final. Actúa como un contenedor de alta resistencia que mantiene el polvo suelto en una geometría específica (el "cuerpo verde").

Debe mantener esta integridad estructural sin deformación, incluso cuando se somete a presiones uniaxiales y temperaturas que pueden superar los 1800 °C.

Conductividad y Uniformidad Térmica

El grafito posee una excelente conductividad térmica. Esta propiedad permite que el molde transfiera calor de manera eficiente desde los elementos del horno a la muestra de ZnS.

Esto asegura un calentamiento uniforme en todo el cuerpo cerámico. La uniformidad térmica es vital para prevenir tensiones internas y garantizar propiedades ópticas consistentes en la lente o ventana.

Comprender las Compensaciones: Interacciones Químicas

Si bien el molde es mecánicamente esencial, su interacción química con el ZnS a altas temperaturas presenta un desafío significativo. Esta sección aborda la "Necesidad Profunda" en cuanto al control del proceso y la garantía de calidad.

El Efecto de la Fuente de Carbono

A temperaturas de sinterizado elevadas, el molde de grafito se convierte efectivamente en una fuente de carbono. Los iones de carbono pueden desprenderse de la superficie del molde y migrar hacia el material cerámico.

Difusión en los Límites de Grano

Estos iones de carbono se difunden en la cerámica de ZnS principalmente a través de los límites de grano. Los límites actúan como vías para que las impurezas penetren en la microestructura del material.

Impacto en el Rendimiento Óptico

Cuando el carbono se difunde en el ZnS, forma bandas de impurezas o defectos de carbonato. Específicamente, esta interacción crea una banda de absorción infrarroja distinta a 8.9 μm.

Este defecto reduce la transmisión óptica general y el rendimiento de la cerámica. En consecuencia, el control del proceso debe centrarse en gestionar el crecimiento del grano para reducir el volumen de los límites de grano, suprimiendo así este efecto de difusión.

Tomar la Decisión Correcta para su Objetivo

Equilibrar la necesidad mecánica del molde con sus riesgos químicos es la clave para un sinterizado exitoso de ZnS.

- Si su enfoque principal es la Densificación: Asegúrese de que el diseño y el grado del molde puedan soportar la presión uniaxial máxima (más de 30 MPa) para impulsar la reorganización de partículas sin fallos estructurales.

- Si su enfoque principal es la Pureza Óptica: Optimice el programa de sinterizado para lograr la densidad rápidamente, minimizando el tiempo de permanencia a temperaturas pico para limitar la difusión de iones de carbono.

El éxito en el prensado en caliente al vacío se basa en aprovechar la resistencia del molde mientras se controla estrictamente la microestructura para bloquear la migración inevitable de carbono.

Tabla Resumen:

| Categoría de Función | Rol Clave | Impacto en la Cerámica de ZnS |

|---|---|---|

| Mecánica | Transmisión de Presión | Impulsa la reorganización de partículas y la densificación de 30-35 MPa |

| Estructural | Contención Geométrica | Mantiene la integridad de la forma bajo presión uniaxial a alta temperatura |

| Térmica | Conductividad Térmica | Asegura un calentamiento uniforme para prevenir tensiones internas |

| Química | Fuente de Carbono | Puede causar difusión de carbono y defectos de absorción infrarroja a 8.9 μm |

Maximice el Rendimiento de su Material con KINTEK

El control preciso del prensado en caliente al vacío requiere equipos de alto rendimiento que equilibren la resistencia mecánica con la uniformidad térmica. KINTEK ofrece soluciones líderes en la industria que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con las rigurosas demandas de la producción de cerámica de ZnS y la investigación de materiales avanzados.

Nuestros expertos equipos de I+D y fabricación están listos para ayudarle a superar los desafíos de la difusión de carbono y lograr una pureza óptica superior. Contacte a KINTEK hoy mismo para optimizar los procesos de alta temperatura de su laboratorio.

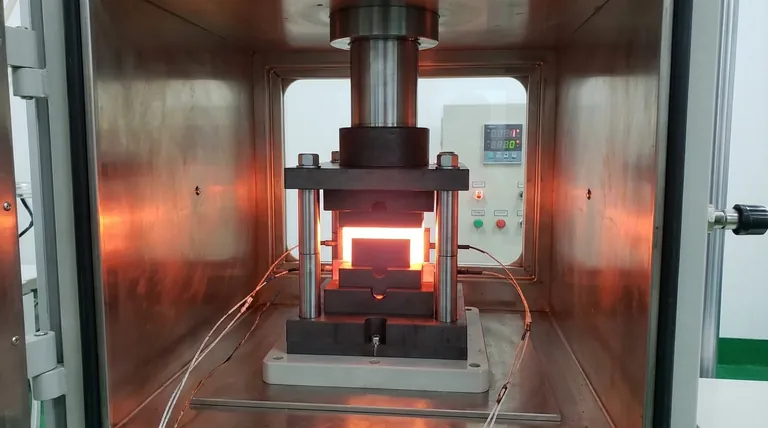

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se prefiere un horno de prensado en caliente al vacío a un horno de sinterización convencional de alta temperatura para la preparación de composites de ZrC-SiC? Lograr una densidad y pureza superiores

- ¿Por qué es esencial mantener un entorno de alto vacío durante el prensado en caliente de compuestos laminados a base de aluminio? Garantiza una unión y densidad superiores

- ¿Cómo funciona el sistema de vacío en estos hornos? Consiga pureza y rendimiento en procesos de alta temperatura

- ¿Cuáles son las ventajas principales del sinterizado por prensado en caliente de alto vacío para cerámicas de Al2O3/TiC? Lograr densidad cercana a la teórica

- ¿Qué problema específico aborda el entorno de vacío dentro de un horno de prensa en caliente al vacío?

- ¿Qué industrias utilizan comúnmente los hornos de prensa caliente? Desbloquee un rendimiento superior del material

- ¿Qué es un horno de prensado en caliente al vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿Qué aplicaciones tiene la tecnología de prensa caliente al vacío en la industria electrónica y de semiconductores? Descubra la fabricación de componentes de alto rendimiento