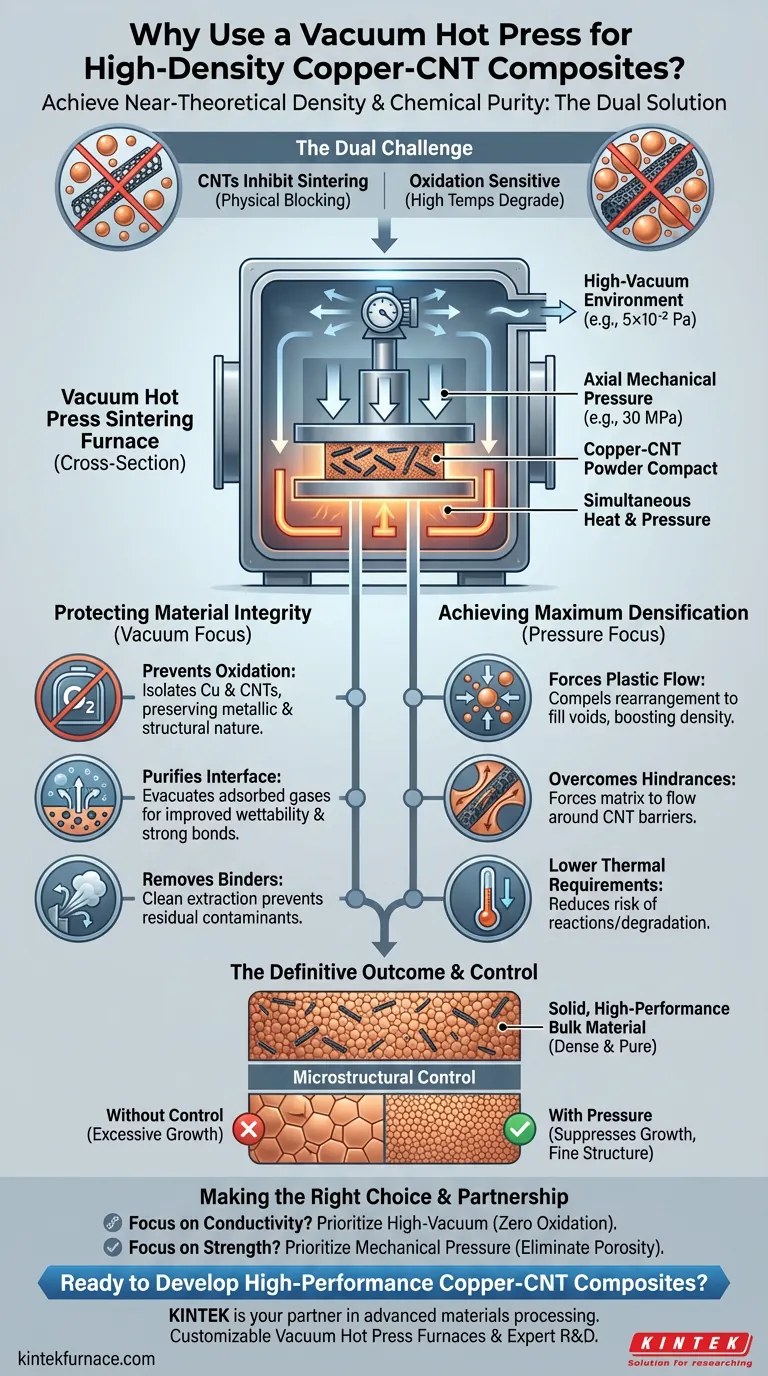

La principal ventaja de utilizar un horno de sinterización de prensa en caliente al vacío para composites de cobre reforzados con nanotubos de carbono (CNT) es la capacidad de lograr una densidad cercana a la teórica manteniendo la pureza química. Al aplicar presión mecánica uniaxial simultáneamente con calor en un entorno de alto vacío, este método supera la tendencia natural de los CNT a inhibir la sinterización, forzando el contacto entre partículas y previniendo la oxidación que destruye el rendimiento eléctrico y mecánico.

Conclusión Clave

La preparación de composites de cobre-CNT presenta un doble desafío: los refuerzos bloquean físicamente la densificación y los constituyentes son muy sensibles a la oxidación. La prensa en caliente al vacío resuelve ambos simultáneamente utilizando fuerza mecánica para aplastar los vacíos y una atmósfera de vacío para asegurar que la interfaz entre el cobre y el nanotubo permanezca limpia y unida.

Protección de la Integridad del Material

La estabilidad química tanto de la matriz (cobre) como del refuerzo (CNT) es la base de los composites de alto rendimiento. El entorno de vacío no es simplemente una característica; es una necesidad química.

Prevención de la Oxidación

Las altas temperaturas suelen desencadenar una rápida oxidación en el cobre. De manera similar, los nanotubos de carbono pueden degradarse o "quemarse" en entornos ricos en oxígeno. El entorno de alto vacío (por ejemplo, 5 × 10⁻² Pa) aísla completamente los materiales del oxígeno, preservando la naturaleza metálica del cobre y la integridad estructural de los CNT.

Purificación de la Interfaz

Para lograr resistencia, el cobre debe unirse fuertemente a los CNT. La sinterización al vacío evacúa eficazmente los gases adsorbidos e impurezas volátiles de los intersticios del polvo. Esta "limpieza" de la superficie mejora la mojabilidad, asegurando una fuerte unión interfacial libre de inclusiones de óxido quebradizas o productos de reacción.

Eliminación de Aglutinantes

Si la mezcla de polvo utiliza aglutinantes de cera para dar forma, el vacío facilita su extracción efectiva durante las etapas iniciales de calentamiento. Esto evita que el carbono residual o los contaminantes queden atrapados dentro del composite final, lo que de otro modo debilitaría el material.

Logro de la Máxima Densificación

Los nanotubos de carbono tienen una alta relación de aspecto y rigidez, lo que naturalmente dificulta el proceso de sinterización al impedir que los granos de cobre crezcan juntos (un fenómeno conocido como "fijación"). La energía térmica por sí sola a menudo es insuficiente para superar esto.

Forzando el Flujo Plástico

El horno aplica presión mecánica axial (a menudo alrededor de 30 MPa) directamente sobre el polvo. Esta fuerza externa obliga a las partículas de cobre a sufrir flujo plástico y reordenamiento. Esto llena forzosamente los vacíos entre partículas que la difusión térmica por sí sola no puede eliminar.

Superando los Obstáculos de la Sinterización

Los CNT típicamente actúan como barreras para el crecimiento de "cuellos de sinterización" (los puentes entre partículas). La aplicación de presión simultánea permite que el material supere este obstáculo, forzando a la matriz de cobre a fluir alrededor de los CNT y lograr una alta densidad.

Reducción de los Requisitos Térmicos

Debido a que la presión mecánica ayuda a la densificación, el proceso a menudo se puede completar a temperaturas relativamente más bajas en comparación con la sinterización sin presión. Esto es crítico porque las temperaturas más bajas reducen el riesgo de reacciones químicas excesivas que podrían degradar los CNT.

Control Microestructural

Las propiedades físicas del composite están definidas por su microestructura. La prensa en caliente al vacío ofrece un control preciso sobre la dinámica de los granos.

Supresión del Crecimiento de Granos

Las altas temperaturas mantenidas durante largos períodos pueden hacer que los granos de cobre crezcan excesivamente, lo que reduce la resistencia del material. El mecanismo asistido por presión acelera la densificación, suprimiendo eficazmente el crecimiento excesivo de granos. Esto preserva una estructura de grano más fina, que contribuye a propiedades mecánicas superiores.

Comprender los Compromisos

Si bien la prensa en caliente al vacío es muy eficaz para la densidad y la pureza, es importante reconocer su contexto operativo en comparación con otras tecnologías.

Velocidad del Proceso vs. Métodos Asistidos por Campo

Si bien la prensa en caliente es eficiente, tecnologías como la SPS (Sinterización por Plasma de Chispa) utilizan corriente pulsada para generar calor Joule interno para velocidades de calentamiento aún más rápidas. En consecuencia, la prensa en caliente al vacío estándar puede tener tiempos de ciclo más largos que la SPS, exponiendo potencialmente los materiales a altas temperaturas durante períodos más largos, lo que requiere un control cuidadoso de los parámetros para evitar reacciones en la interfaz.

Limitaciones Geométricas

La aplicación de presión mecánica uniaxial generalmente limita la geometría del producto final a formas simples (discos, cilindros o placas). A diferencia de la sinterización sin presión o la fundición, este método no es adecuado para crear componentes complejos de forma neta sin mecanizado posterior.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de su composite de cobre-CNT, alinee sus parámetros de procesamiento con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Conductividad Eléctrica: Priorice la capacidad de alto vacío para garantizar cero oxidación de la matriz de cobre, ya que incluso los óxidos menores actúan como aislantes.

- Si su enfoque principal es la Resistencia Mecánica: Confíe en la presión mecánica axial para eliminar la porosidad, ya que los vacíos son los principales puntos de inicio de fallas estructurales.

El horno de sinterización de prensa en caliente al vacío sigue siendo la herramienta definitiva para convertir polvos sueltos de cobre-CNT en un material a granel sólido y de alto rendimiento donde la densidad y la pureza son innegociables.

Tabla Resumen:

| Ventaja Clave | Beneficio Principal |

|---|---|

| Entorno de Alto Vacío | Previene la oxidación, elimina impurezas y asegura una interfaz limpia y fuerte entre el cobre y los CNT. |

| Presión Mecánica Axial | Fuerza el flujo plástico y el reordenamiento de partículas para lograr una densidad cercana a la teórica, superando la inhibición de los CNT. |

| Temperatura de Sinterización Más Baja | Reduce la exposición térmica, minimizando el riesgo de degradación de los CNT y crecimiento excesivo de granos. |

| Control Microestructural | Suprime el crecimiento excesivo de granos, preservando una estructura de grano fina para una resistencia mecánica superior. |

¿Listo para Desarrollar Composites de Cobre-CNT de Alto Rendimiento?

Lograr la máxima densidad y pureza química es fundamental para el rendimiento eléctrico y mecánico de sus composites avanzados. Los desafíos del refuerzo con CNT y la sensibilidad a la oxidación requieren un proceso de sinterización preciso y controlado.

KINTEK es su socio en el procesamiento de materiales avanzados. Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos de sinterización de prensa en caliente al vacío y otros sistemas de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de investigación y producción.

Permítanos ayudarle a desbloquear todo el potencial de sus materiales.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar el desarrollo de sus composites.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué procesos adicionales puede llevar a cabo un horno de tratamiento térmico al vacío? Desbloquee el Procesamiento Avanzado de Materiales

- ¿Por qué los hornos de vacío se consideran importantes en diversas industrias? Desbloquee un rendimiento superior del material

- ¿Cuál es el papel del sistema de control de temperatura en un horno de vacío? Lograr transformaciones precisas de materiales

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento