El equipo industrial de tecnología de sinterización asistida por campo (FAST) resuelve fundamentalmente la brecha de escalabilidad al permitir la producción de componentes a gran escala en lugar de solo probetas experimentales. A diferencia de las unidades de laboratorio restringidas a muestras pequeñas, los sistemas industriales acomodan volúmenes de material significativamente mayores, asegurando al mismo tiempo que las propiedades críticas del material no se pierdan durante el proceso de escalado.

El valor principal de los sistemas FAST industriales radica en su capacidad para tender un puente entre la teoría de la ciencia de materiales y la realidad comercial. Al producir tochos a gran escala que conservan efectos de fortalecimiento sinérgico, estos sistemas permiten pruebas mecánicas estandarizadas y la fabricación viable de componentes.

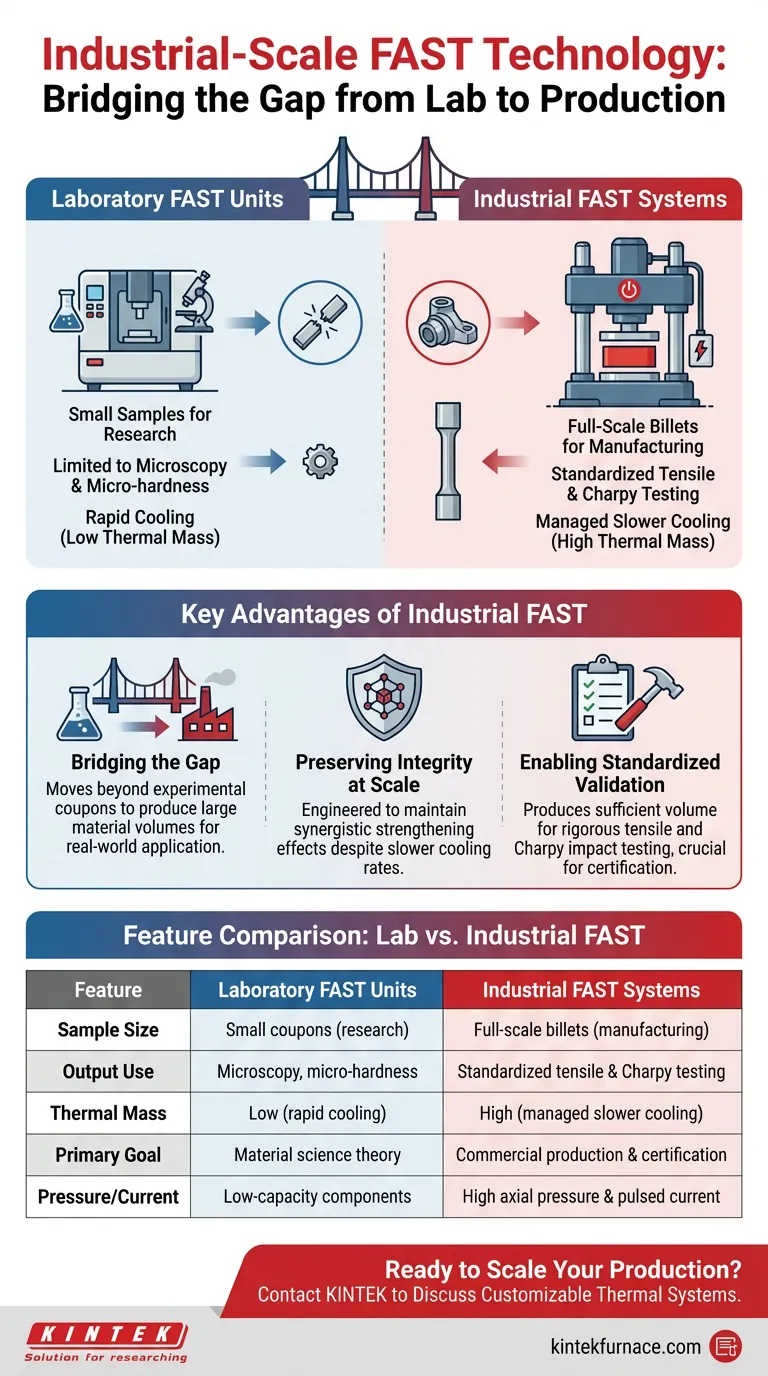

Tendiendo un puente entre el laboratorio y la fábrica

Más allá de las muestras pequeñas

Las unidades a escala de laboratorio son esenciales para la investigación inicial, pero están inherentemente limitadas por su capacidad de tamaño. Por lo general, producen muestras pequeñas adecuadas para microscopía o pruebas de microdureza, pero insuficientes para aplicaciones del mundo real.

El equipo a escala industrial facilita la transición de estas pequeñas muestras de laboratorio a tochos a gran escala. Esta capacidad permite a los ingenieros procesar los volúmenes de material necesarios para crear componentes de tamaño completo.

Mecánica operativa de los sistemas a gran escala

Para manejar volúmenes crecientes, los sistemas FAST industriales emplean estrategias mecánicas y eléctricas específicas.

Estos sistemas utilizan alta presión axial combinada con corriente pulsada para el calentamiento directo. Este enfoque dual garantiza una consolidación y densificación efectivas en toda la masa de material más grande, lo cual es crítico para la integridad estructural.

Preservar la integridad del material a escala

Gestión de la dinámica térmica

Uno de los desafíos más significativos en el escalado de los procesos de sinterización es la gestión del historial térmico de una pieza grande. Los tochos más grandes experimentan inherentemente tasas de enfriamiento relativamente más lentas en comparación con las diminutas muestras de laboratorio.

A pesar de este cambio en la dinámica térmica, el equipo FAST industrial está diseñado para mantener efectos de fortalecimiento sinérgico. La tecnología garantiza que las propiedades beneficiosas logradas en el laboratorio no se sacrifiquen cuando el material se produce a granel.

Habilitar la validación estandarizada

Superando la limitación del "probeta"

Un obstáculo importante en la ingeniería de materiales es validar el rendimiento de un nuevo material utilizando estándares de la industria. Las pequeñas muestras de laboratorio a menudo no se pueden mecanizar en probetas de prueba estándar.

Producción de volúmenes probables

El equipo FAST a escala industrial produce suficiente volumen de material para mecanizar probetas de prueba mecánicas estándar. Esto permite una validación rigurosa a través de pruebas de tracción y pruebas de impacto Charpy, proporcionando los datos necesarios para la certificación y el análisis de ingeniería.

Comprender las compensaciones

Implicaciones de la masa térmica

Si bien las unidades industriales son capaces de mantener las propiedades del material, la física del calentamiento a gran escala introduce diferencias inevitables. Las tasas de enfriamiento más lentas mencionadas son un resultado directo de la mayor masa térmica de los grandes tochos.

Traducción del proceso

Debido a estas diferencias térmicas, los parámetros desarrollados en una unidad de laboratorio pueden no transferirse perfectamente a una unidad industrial. Los usuarios deben anticipar un período de optimización para garantizar que los efectos de fortalecimiento se conserven a pesar del perfil de enfriamiento más lento.

Tomar la decisión correcta para su objetivo

Para determinar si está listo para pasar al equipo FAST a escala industrial, considere sus objetivos actuales:

- Si su enfoque principal es la calificación de materiales: La utilización de equipos industriales es esencial para generar el volumen de material requerido para pruebas estandarizadas de tracción y de impacto Charpy.

- Si su enfoque principal es la fabricación de componentes: Debe pasar a sistemas industriales para producir tochos a gran escala que mantengan los efectos de fortalecimiento a pesar de los desafíos térmicos de volúmenes mayores.

La tecnología FAST industrial es el paso definitivo requerido para transformar un concepto de material prometedor en un producto certificado y listo para el mercado.

Tabla resumen:

| Característica | Unidades FAST de laboratorio | Sistemas FAST industriales |

|---|---|---|

| Tamaño de la muestra | Probetas pequeñas para investigación | Tochos a gran escala para fabricación |

| Uso de salida | Microscopía y microdureza | Pruebas estandarizadas de tracción y Charpy |

| Masa térmica | Baja (enfriamiento rápido) | Alta (enfriamiento lento gestionado) |

| Objetivo principal | Teoría de la ciencia de materiales | Producción comercial y certificación |

| Presión/Corriente | Componentes de baja capacidad | Alta presión axial y corriente pulsada |

Acelere su transición del laboratorio al mercado con KINTEK

Tienda un puente entre la investigación de materiales y la realidad comercial con las soluciones avanzadas de sinterización de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades de materiales únicas. Ya sea que esté calificando nuevos materiales a través de pruebas estandarizadas o avanzando hacia la fabricación de componentes a gran escala, nuestro equipo de alta precisión garantiza que mantenga las propiedades críticas del material a cualquier escala.

¿Listo para escalar su producción? Contáctenos hoy para discutir cómo nuestros sistemas térmicos personalizables pueden optimizar sus procesos FAST industriales.

Guía Visual

Referencias

- Samuel Lister, Martin Jackson. Titanium‐S23: A New Alloy with Ultra‐High Tensile Toughness Directly from the Solid‐State Processing of Recycled Ti–6Al–4V and Ti–5Al–5Mo–5V–3Cr Powders using Field Assisted Sintering Technology. DOI: 10.1002/adem.202500572

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es el papel de los insertos de sacrificio en el proceso de Sinterización por Plasma de Chispa (SPS)? Domina el Diseño de Geometrías Complejas

- ¿Qué es el prensado en caliente y cómo funciona? Logre una densidad y resistencia superiores del material

- ¿Por qué son cruciales la presión y la temperatura para los compuestos de Cu-CNT? Eliminar la delaminación en el prensado en caliente al vacío

- ¿Cuál es la ventaja significativa de usar un horno de prensa en caliente al vacío en comparación con el sinterizado sin presión para preparar cerámicas de h-BN de alta densidad? Lograr densidad cercana a la teórica con fuerza mecánica

- ¿Cómo se compara el prensado en caliente con el prensado isostático en caliente (HIP)? Elija el proceso adecuado para sus materiales

- ¿Cuáles son las ventajas del SPS industrial frente al sinterizado tradicional para el SiC? Densidad superior y estructura de grano fino

- ¿Cuáles son las funciones principales de los moldes de grafito en el proceso de sinterización por prensado en caliente de aleaciones Nb-22.5Cr-5Si? Descúbrelo ahora

- ¿Qué precauciones de seguridad y requisitos de mantenimiento son necesarios para los hornos de prensado en caliente al vacío? Garantizar un funcionamiento seguro y fiable