En esencia, la seguridad de un horno de prensado en caliente al vacío depende de la comprensión de su entorno operativo único. A diferencia de los hornos convencionales, los riesgos principales no son el fuego o la explosión debido al vacío, sino los peligros eléctricos, las altas temperaturas y las exigencias específicas de mantener el sistema de vacío en sí. Un programa de mantenimiento disciplinado centrado en las bombas de vacío, los circuitos de refrigeración y los componentes de la zona caliente es innegociable para un funcionamiento seguro y fiable.

Si bien el entorno de vacío elimina inherentemente el riesgo de incendio y explosiones por alta presión, la fiabilidad del horno y la seguridad del operario dependen totalmente del mantenimiento proactivo de los sistemas de vacío, refrigeración y control.

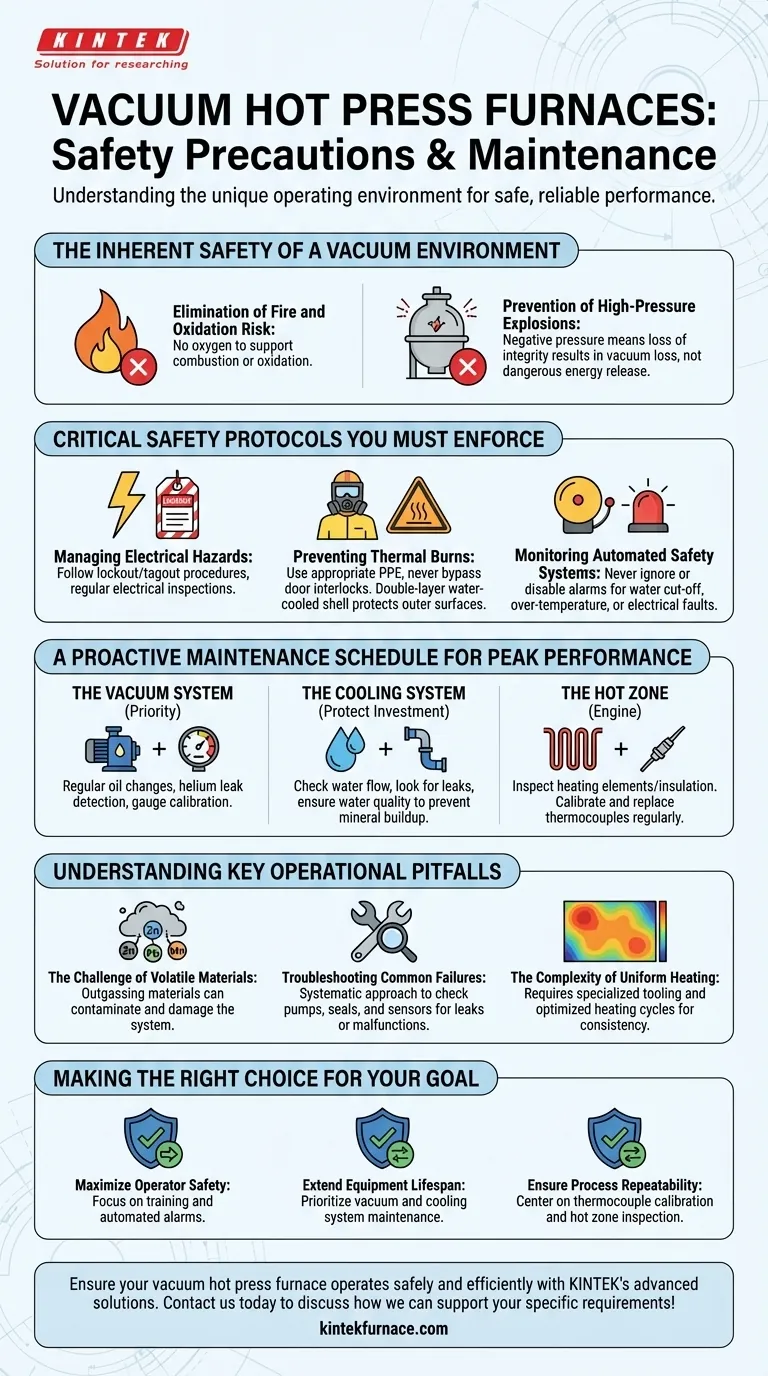

La seguridad inherente de un entorno de vacío

Una ventaja clave de un horno de vacío es cómo su diseño fundamental mitiga algunos de los riesgos industriales de calentamiento más comunes. La física de operar en el vacío crea un entorno más controlado y seguro.

Eliminación del riesgo de incendio y oxidación

Dado que un vacío es, por definición, un espacio con un contenido de oxígeno extremadamente bajo, no puede soportar la combustión. Esta falta de oxígeno evita que las piezas de trabajo o los componentes internos del horno se oxiden o se incendien a altas temperaturas, una ventaja significativa sobre los hornos atmosféricos.

Prevención de explosiones por alta presión

Los hornos de vacío operan a presión negativa. A diferencia de los recipientes a presión o las calderas que pueden fallar catastróficamente por sobrepresurización, un sistema de vacío no presenta tal riesgo de explosión. Una pérdida de integridad da como resultado una pérdida de vacío, no una liberación peligrosa de energía.

Protocolos de seguridad críticos que debe aplicar

A pesar de sus ventajas inherentes, un horno de vacío es un equipo industrial complejo con una energía térmica y eléctrica significativa. Son esenciales protocolos estrictos.

Gestión de peligros eléctricos

Estos hornos utilizan sistemas de alta potencia para generar calor. Todo el personal debe seguir los procedimientos estándar de bloqueo/etiquetado (lockout/tagout) durante el mantenimiento para prevenir electrocuciones. La inspección periódica del cableado y los gabinetes eléctricos es obligatoria.

Prevención de quemaduras térmicas

El exterior del horno está protegido por una carcasa de doble capa refrigerada por agua, que mantiene las superficies exteriores a una temperatura segura. Sin embargo, el interior y la pieza de trabajo estarán a temperaturas extremas. Los operarios deben utilizar el equipo de protección personal (EPP) adecuado y nunca omitir los enclavamientos de las puertas.

Monitorización de sistemas de seguridad automatizados

Los hornos modernos están equipados con enclavamientos de seguridad altamente automatizados. Estos sistemas proporcionan alarmas audibles y visuales para fallos críticos como un corte de agua en el sistema de refrigeración, condiciones de sobretemperatura o sobrecorrientes eléctricas. Estas alarmas nunca deben ignorarse o deshabilitarse.

Un programa de mantenimiento proactivo para el máximo rendimiento

El rendimiento constante y la larga vida útil del equipo están directamente relacionados con un riguroso programa de mantenimiento preventivo. Los problemas son mucho más fáciles y económicos de prevenir que de solucionar.

El sistema de vacío: Su primera prioridad

Las bombas de vacío, los sellos y los manómetros son el corazón del sistema. Los cambios regulares de aceite de las bombas, la comprobación de fugas en todos los sellos y conexiones con un detector de fugas de helio y la calibración de los manómetros de vacío son esenciales para alcanzar y mantener los niveles de vacío requeridos.

El sistema de refrigeración: Protegiendo su inversión

El sistema de refrigeración por agua protege toda la carcasa del horno, los pasos de corriente y la cámara de vacío del calor intenso. Debe comprobar regularmente el flujo de agua adecuado, buscar fugas y asegurar la calidad del agua para prevenir la acumulación de minerales que puedan obstruir los canales de refrigeración.

La zona caliente: El motor del horno

La zona caliente contiene los elementos calefactores, el aislamiento y los termopares. Los elementos calefactores hechos de grafito o metales refractarios se degradan con el tiempo y requieren inspección y reemplazo periódicos. El fieltro de grafito o el aislamiento en placa pueden volverse quebradizos y también deben inspeccionarse.

Calibración e integridad del termopar

Los termopares son los sensores que miden y controlan la temperatura. Su precisión es vital para la repetibilidad del proceso. Deben calibrarse regularmente y reemplazarse si muestran signos de fallo o deriva, ya que una lectura inexacta puede arruinar una pieza de trabajo o dañar el horno.

Comprensión de los principales escollos operativos

Operar un horno de vacío de manera efectiva requiere comprender sus limitaciones y los problemas comunes que pueden surgir durante el procesamiento.

El desafío de los materiales volátiles

Ciertos materiales tienen una alta presión de vapor saturado y se evaporarán o "desgasificarán" bajo vacío a altas temperaturas. Materiales como el zinc, el plomo, el manganeso, el cobre y el aluminio pueden contaminar el interior del horno, recubrir el aislamiento y dañar las bombas de vacío. El procesamiento de estos materiales requiere un cuidado extremo o puede ser totalmente inadecuado para un entorno de vacío.

Solución de problemas de fallos comunes

Cuando surgen problemas como la incapacidad de alcanzar el nivel de vacío objetivo, se necesita un enfoque sistemático. La solución de problemas implica comprobar cada etapa del sistema de bombeo, inspeccionar si hay fugas y asegurar que todas las secuencias del sistema funcionan correctamente. Los fallos a menudo se rastrean hasta una bomba desgastada, un sello comprometido o un mal funcionamiento del termopar.

La complejidad de un calentamiento uniforme

Lograr una temperatura perfectamente uniforme en piezas de trabajo grandes o de formas complejas puede ser un desafío. A menudo requiere utillaje especializado, una colocación cuidadosa de las piezas y ciclos de calentamiento optimizados para asegurar que todas las áreas de la pieza alcancen la temperatura deseada sin sobrecalentar otras.

Tomar la decisión correcta para su objetivo

Su enfoque de mantenimiento y seguridad debe alinearse con su objetivo operativo principal.

- Si su enfoque principal es maximizar la seguridad del operario: Aplique una formación rigurosa sobre peligros eléctricos y EPP térmico, y trate cada alarma automatizada como un evento crítico de detención del trabajo.

- Si su enfoque principal es prolongar la vida útil del equipo: Dé prioridad a un programa de mantenimiento preventivo estricto para las bombas de vacío y el sistema de refrigeración por agua, ya que estos protegen toda la inversión.

- Si su enfoque principal es garantizar la repetibilidad del proceso: Centre sus esfuerzos en la calibración regular de los termopares, la inspección de la zona caliente y la comprobación diligente de las fugas de vacío para garantizar un entorno de procesamiento constante.

En última instancia, ver el horno no solo como una herramienta sino como un sistema integrado que debe gestionarse de forma proactiva es la clave para una producción segura, fiable y de alta calidad.

Tabla de resumen:

| Aspecto | Enfoque clave |

|---|---|

| Seguridad | Peligros eléctricos, quemaduras térmicas, alarmas automatizadas |

| Mantenimiento | Sistema de vacío, circuitos de refrigeración, componentes de la zona caliente |

| Obstáculos operativos | Materiales volátiles, desafíos de calentamiento uniforme |

| Objetivos | Seguridad del operario, vida útil del equipo, repetibilidad del proceso |

Asegure que su horno de prensado en caliente al vacío funcione de manera segura y eficiente con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas, mejorando la fiabilidad y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas