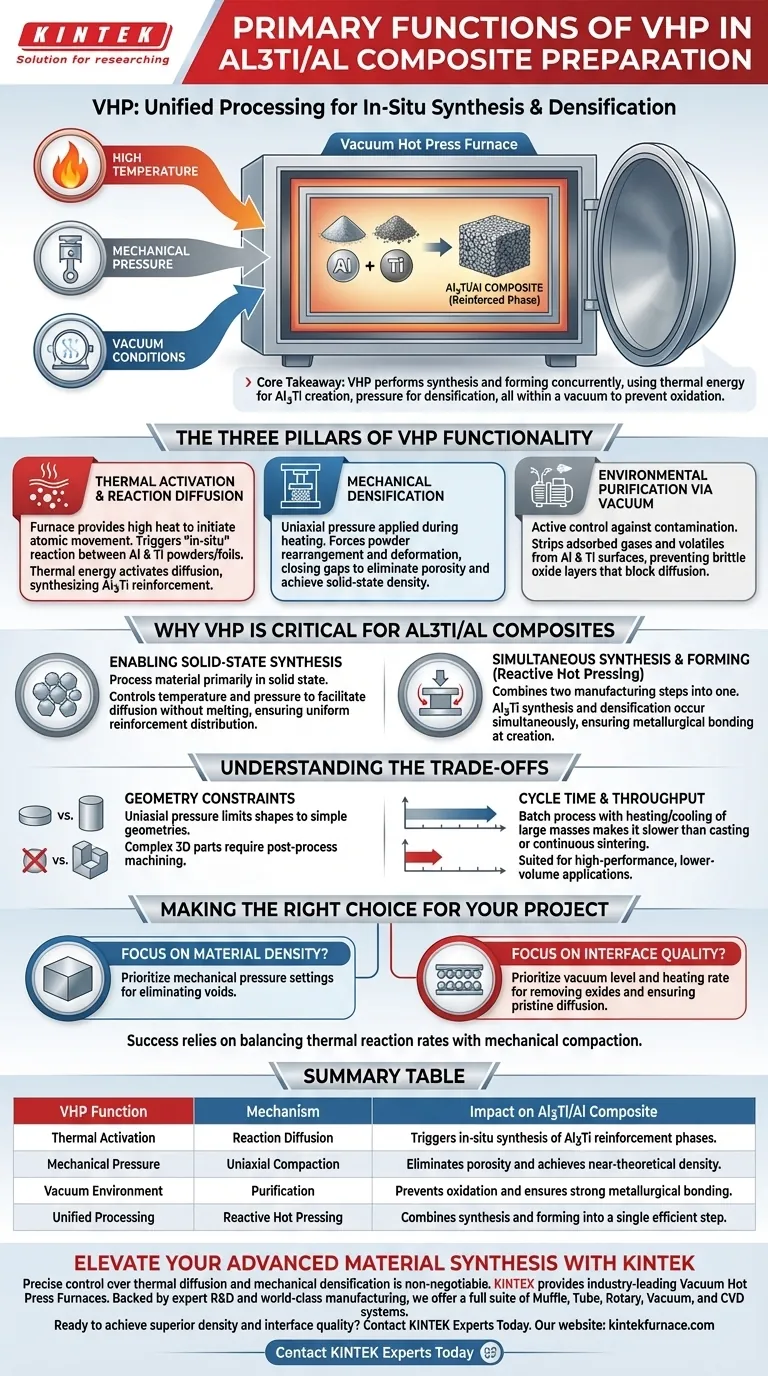

Un horno de prensa en caliente al vacío (VHP) sirve como un entorno de procesamiento unificado que aplica simultáneamente altas temperaturas, presión mecánica y condiciones de vacío a las materias primas. En el contexto específico de la preparación de compuestos in-situ Al3Ti/Al, su función principal es desencadenar la reacción química entre el Aluminio y el Titanio para crear fases de refuerzo mientras comprime mecánicamente el material para lograr una densidad casi perfecta.

Conclusión Clave El VHP se diferencia de los hornos estándar al realizar la síntesis y la formación de manera concurrente. Utiliza energía térmica para crear el refuerzo Al3Ti a través de la difusión, mientras que la presión mecánica fuerza físicamente el material a un estado sólido y no poroso, todo dentro de un vacío para prevenir la rápida oxidación inherente al Aluminio y al Titanio.

Los Tres Pilares de la Funcionalidad VHP

Para comprender cómo el VHP sintetiza estos compuestos, se deben considerar los tres mecanismos físicos distintos que el horno controla simultáneamente.

Activación Térmica y Difusión de Reacción

El horno proporciona el entorno de alta temperatura necesario para iniciar el movimiento atómico.

El calor actúa como el desencadenante de la reacción "in-situ". Al alcanzar temperaturas elevadas específicas, el horno activa la difusión de átomos entre los polvos (o láminas) de Aluminio y Titanio. Esta energía térmica hace que los metales reaccionen químicamente, sintetizando directamente la fase de refuerzo intermetálico Al3Ti dentro de la matriz.

Densificación Mecánica

Mientras el calor impulsa la química, la presión uniaxial impulsa la estructura.

El VHP aplica una fuerza mecánica significativa (presión) al material durante el proceso de calentamiento. Esta presión fuerza a las partículas del polvo a reorganizarse y deformarse, cerrando físicamente los espacios entre ellas. Esto es crucial para lograr un material en estado sólido con alta integridad estructural y eliminar la porosidad que típicamente ocurre durante la sinterización.

Purificación Ambiental por Vacío

El sistema de vacío no es pasivo; es una medida de control activa contra la contaminación.

El Aluminio y el Titanio son metales altamente reactivos que se oxidan rápidamente a altas temperaturas. El VHP mantiene un entorno de vacío para eliminar los gases adsorbidos y los volátiles de las superficies del polvo. Esto previene la formación de capas de óxido quebradizas que de otro modo bloquearían la reacción de difusión y debilitarían el compuesto final.

Por Qué el VHP es Crítico para los Compuestos Al3Ti/Al

Más allá de la mecánica básica, el VHP resuelve desafíos metalúrgicos específicos asociados con esta combinación de materiales.

Habilitación de la Síntesis en Estado Sólido

El VHP permite procesar el material principalmente en estado sólido.

Mediante el control cuidadoso de la temperatura y la presión, el equipo facilita la difusión de reacción sin necesidad de fundir toda la matriz. Este control previene la segregación de elementos que a menudo se observa en el procesamiento en fase líquida, lo que conduce a una distribución más uniforme de la fase de refuerzo.

Síntesis y Formado Simultáneos

El horno combina dos pasos de fabricación en uno.

En el procesamiento tradicional, se podría sintetizar un material y luego formarlo. El VHP logra el "Prensado en Caliente Reactivo", donde la síntesis del refuerzo Al3Ti y la densificación de la pieza final ocurren al mismo tiempo. Esto asegura que el refuerzo esté unido metalúrgicamente a la matriz en el momento de su creación.

Comprensión de las Compensaciones

Si bien el VHP es esencial para compuestos Al3Ti/Al de alta calidad, introduce limitaciones específicas que deben gestionarse.

Restricciones Geométricas

La presión aplicada en un VHP es típicamente uniaxial (de arriba y abajo).

Esto limita las formas que se pueden producir a geometrías simples, como placas planas, discos o cilindros. Las formas 3D complejas con voladizos o socavaduras no se pueden fabricar directamente en un VHP y requieren mecanizado posterior.

Tiempo de Ciclo y Rendimiento

El VHP es un proceso por lotes que requiere calentar y enfriar grandes masas térmicas al vacío.

Esto hace que el proceso sea significativamente más lento que los métodos de fundición o sinterización continua. Es una técnica de alta precisión y bajo volumen, más adecuada para aplicaciones de alto rendimiento donde la calidad del material supera la velocidad de producción.

Tomando la Decisión Correcta para Su Proyecto

El VHP es un instrumento de precisión, y sus parámetros deben ajustarse a sus objetivos materiales específicos.

- Si su enfoque principal es la Densidad del Material: Priorice la configuración de presión mecánica. La alta presión es el principal impulsor para eliminar los vacíos internos y lograr un compuesto completamente denso y no poroso.

- Si su enfoque principal es la Calidad de la Interfaz: Priorice el nivel de vacío y la velocidad de calentamiento. Un vacío más profundo asegura la eliminación de óxidos, permitiendo una difusión atómica prístina y una unión más fuerte entre las capas de Al y Ti.

El éxito con el VHP se basa en equilibrar las tasas de reacción térmica con la compactación mecánica para sintetizar un compuesto que esté tanto químicamente reaccionado como estructuralmente sólido.

Tabla Resumen:

| Función VHP | Mecanismo | Impacto en el Compuesto Al3Ti/Al |

|---|---|---|

| Activación Térmica | Difusión de Reacción | Desencadena la síntesis in-situ de fases de refuerzo Al3Ti. |

| Presión Mecánica | Compactación Uniaxial | Elimina la porosidad y logra una densidad cercana a la teórica. |

| Entorno de Vacío | Purificación | Previene la oxidación y asegura una fuerte unión metalúrgica. |

| Procesamiento Unificado | Prensado en Caliente Reactivo | Combina la síntesis y el formado en un solo paso eficiente. |

Eleve Su Síntesis de Materiales Avanzados con KINTEK

El control preciso de la difusión térmica y la densificación mecánica es innegociable para los compuestos in-situ de alto rendimiento. KINTEK proporciona Hornos de Prensa en Caliente al Vacío líderes en la industria, diseñados para ofrecer los entornos rigurosos requeridos para la síntesis de Al3Ti/Al y más allá.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una suite completa de sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción.

¿Listo para lograr una densidad superior y una calidad de interfaz? Contacte a los Expertos de KINTEK Hoy para encontrar la solución de alta temperatura perfecta para su investigación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Por qué se utilizan placas de composite reforzado con fibra de carbono (CFRC) en SPS? Optimizar la Estabilidad Térmica en Sinterización

- ¿Qué problemas específicos resuelve la presión uniaxial durante el sinterizado de Cu/rGO? Lograr la máxima conductividad y densidad

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son las ventajas de usar yunques WC-Co en UHP-SPS? Desbloquee presiones de sinterización extremas y densidad de materiales

- ¿Qué papel juega la presión de 30 MPa en la sinterización de SiC/Cu-Al2O3? Logre una densidad del 97,6 % con prensado en caliente al vacío

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son las ventajas de las propiedades mecánicas de las HEA de AlxCoCrFeNi mediante VHPS en comparación con la fusión por arco? Desbloquee una dureza superior

- ¿Cómo afecta la precisión de la temperatura en los hornos de prensado en caliente a la microestructura cerámica de Pr3+:(Ca0.97Gd0.03)F2.03?