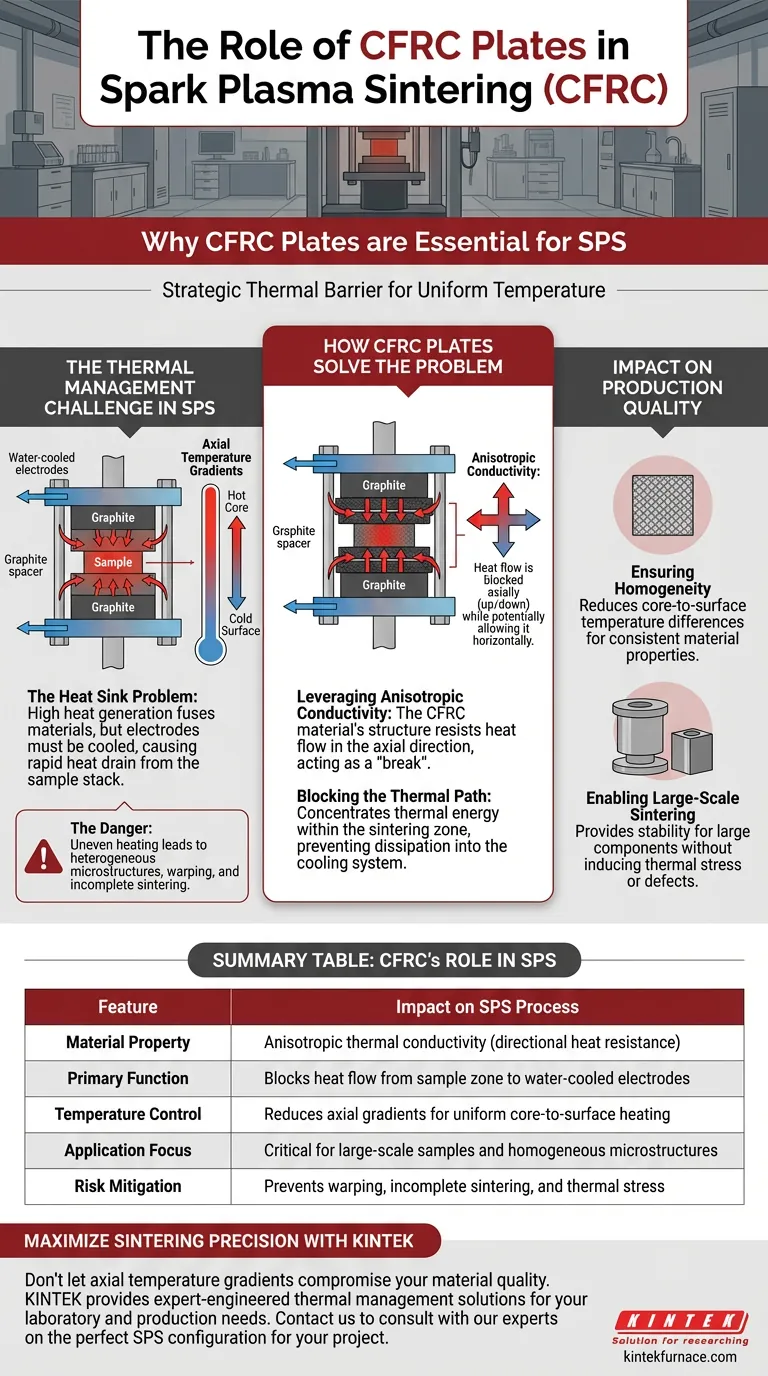

Las placas de composite reforzado con fibra de carbono (CFRC) funcionan como una barrera térmica estratégica. Se insertan entre los electrodos enfriados por agua y los espaciadores de grafito en los dispositivos de sinterización por plasma de chispa (SPS) para bloquear eficazmente la salida de calor. Al aprovechar sus propiedades térmicas anisotrópicas, estas placas minimizan la pérdida de calor hacia el sistema de enfriamiento, asegurando un perfil de temperatura estable y uniforme dentro de la muestra.

Conclusión Clave En las configuraciones de SPS, el efecto de enfriamiento de los electrodos puede crear severas disparidades de temperatura dentro de la muestra. Las placas CFRC mitigan esto utilizando conductividad térmica anisotrópica para aislar la zona de procesamiento, reduciendo significativamente los gradientes de temperatura axiales y asegurando una sinterización de alta calidad para componentes a gran escala.

El Desafío de la Gestión Térmica en SPS

El Problema del Disipador de Calor

La sinterización por plasma de chispa genera alto calor para fusionar materiales, pero los electrodos del sistema se enfrían con agua para evitar daños al equipo.

Esto crea un conflicto: la muestra necesita mantenerse caliente, pero los electrodos deben mantenerse fríos. Sin intervención, el calor se drena rápidamente de la pila de muestras hacia los electrodos enfriados.

El Peligro de los Gradientes Axiales

Cuando el calor fluye verticalmente desde la muestra hacia los electrodos, crea gradientes de temperatura axiales.

Esto significa que el centro de su muestra puede estar significativamente más caliente que las superficies superior e inferior. En la ciencia de materiales, un calentamiento tan desigual conduce a microestructuras heterogéneas, deformación o sinterización incompleta.

Cómo las Placas CFRC Resuelven el Problema

Aprovechando la Conductividad Anisotrópica

La referencia principal destaca que las placas CFRC utilizan conductividad térmica anisotrópica.

"Anisotrópico" significa que el material conduce el calor de manera diferente según la dirección. En esta aplicación, las placas se orientan para resistir el flujo de calor en la dirección axial (arriba y abajo) mientras que potencialmente lo permiten en otros lugares.

Bloqueando la Ruta Térmica

Al insertar estas placas entre los espaciadores de grafito y los electrodos, se interrumpe efectivamente la ruta térmica directa hacia el sistema de enfriamiento.

El CFRC actúa como una "ruptura", manteniendo la energía térmica concentrada dentro de la zona de sinterización donde se necesita, en lugar de permitir que se disipe en la infraestructura de enfriamiento de la máquina.

Impacto en la Calidad de Producción

Garantizando la Homogeneidad

La función principal de la capa CFRC es reducir la diferencia de temperatura entre el núcleo de la muestra y sus superficies.

Al aislar la pila, la distribución de la temperatura se vuelve más uniforme. Esto conduce a propiedades de material consistentes en todo el producto final, lo cual es crítico para aplicaciones de alto rendimiento.

Permitiendo la Sinterización a Gran Escala

La referencia señala específicamente la importancia de estas placas para muestras de gran tamaño.

A medida que aumenta el tamaño de la muestra, mantener la uniformidad de la temperatura se vuelve exponencialmente más difícil. Las placas CFRC proporcionan la estabilidad necesaria para sinterizar componentes grandes sin inducir estrés térmico o defectos causados por un enfriamiento desigual.

Comprendiendo las Compensaciones

La Orientación es Crítica

Debido a que el material es anisotrópico, su rendimiento depende completamente de la orientación correcta.

Si las placas se instalan incorrectamente con respecto a la alineación de sus fibras, pueden no bloquear el flujo de calor o, por el contrario, impedir la corriente eléctrica necesaria para el proceso SPS.

Complejidad vs. Calidad

Agregar placas CFRC aumenta la complejidad del ensamblaje de la pila.

Sin embargo, este paso adicional es una compensación necesaria para evitar el problema mucho más costoso de piezas desechadas debido a gradientes térmicos, especialmente cuando se trabaja con materiales de alta calidad o geometrías grandes.

Tomando la Decisión Correcta para Su Proyecto

Para maximizar la efectividad de su configuración SPS, considere sus objetivos de procesamiento específicos:

- Si su enfoque principal es la Homogeneidad de la Muestra: Debe utilizar placas CFRC para minimizar los gradientes de temperatura axiales, asegurando que la microestructura en la superficie coincida con el núcleo.

- Si su enfoque principal es la Producción a Gran Escala: Estas placas son obligatorias para mantener la estabilidad térmica en el volumen de material aumentado, previniendo deformaciones y defectos.

Al controlar la ruta térmica con el aislamiento CFRC, transforma los electrodos de una fuente de inestabilidad térmica a una variable manejable.

Tabla Resumen:

| Característica | Impacto en el Proceso SPS |

|---|---|

| Propiedad del Material | Conductividad térmica anisotrópica (resistencia direccional al calor) |

| Función Principal | Bloquea el flujo de calor de la zona de la muestra a los electrodos enfriados por agua |

| Control de Temperatura | Reduce los gradientes axiales para un calentamiento uniforme del núcleo a la superficie |

| Enfoque de Aplicación | Crítico para muestras a gran escala y microestructuras homogéneas |

| Mitigación de Riesgos | Previene deformaciones, sinterización incompleta y estrés térmico |

Maximice la Precisión de Sinterización con KINTEK

No permita que los gradientes de temperatura axiales comprometan la calidad de su material. KINTEK proporciona soluciones de gestión térmica diseñadas por expertos para sus necesidades de laboratorio y producción.

Respaldados por I+D y fabricación líderes en la industria, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para satisfacer sus requisitos de sinterización únicos.

¿Listo para mejorar la eficiencia de su laboratorio? Contáctenos hoy para consultar con nuestros expertos sobre la configuración SPS perfecta para su proyecto.

Guía Visual

Referencias

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Brida CF de ultra alto vacío Ventanilla de observación de cristal de zafiro de acero inoxidable

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Cómo afectan la temperatura, la presión y el tiempo de mantenimiento a la densidad del producto prensado en caliente? Optimice su proceso para una máxima eficiencia

- ¿Qué funciones desempeñan los moldes de grafito de alta resistencia durante el sinterizado por prensado en caliente de composites de TiAl-SiC?

- ¿Por qué se requiere un ambiente de vacío en un horno de sinterización por prensado en caliente al vacío al preparar herramientas de cerámica que contienen aglutinantes metálicos? Logre la pureza para un rendimiento superior de la herramienta.

- ¿Cómo contribuye un horno de prensado en caliente al vacío a la densificación de los compuestos de SiC/Al? Lograr una porosidad cercana a cero

- ¿Cuáles son las principales ventajas de SPS industrial frente al prensado en caliente al vacío para Ti-6Al-4V? Lograr una microestructura superior

- ¿Cuáles son las ventajas del SPS para los electrolitos BCZY712? Logra un 98% de densidad y una conductividad protónica superior

- ¿Cómo se compara el prensado en caliente al vacío (VHP) con el CVD para cerámicas de ZnS? Desbloquee una resistencia y eficiencia superiores