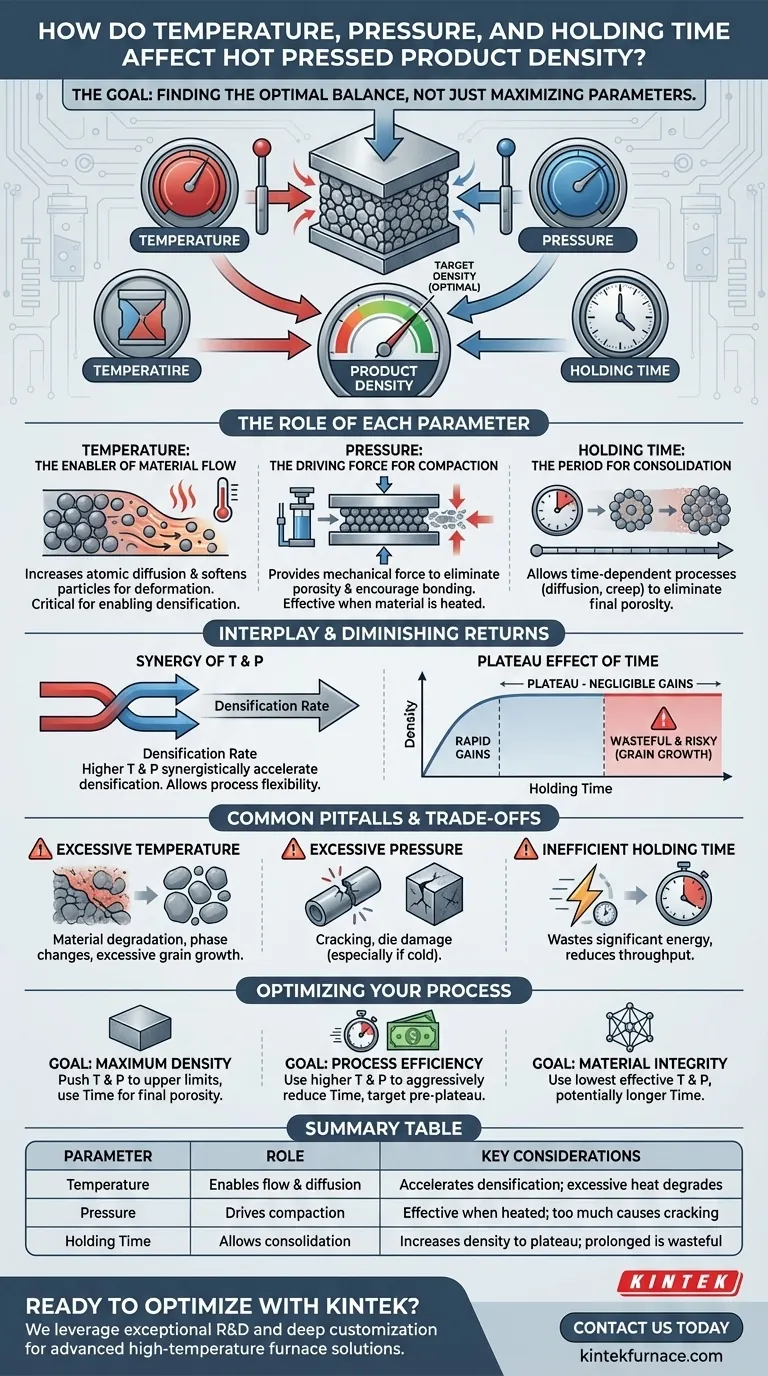

En el prensado en caliente, la temperatura, la presión y el tiempo de mantenimiento son las palancas principales para controlar la densidad final del producto. Tanto las temperaturas más altas como las presiones mayores aceleran el proceso de densificación, mientras que el tiempo de mantenimiento aumenta la densidad hasta un punto de rendimiento decreciente, después del cual no proporciona un beneficio significativo.

El desafío central del prensado en caliente no es simplemente maximizar estos parámetros, sino encontrar el equilibrio óptimo entre ellos. Esto permite lograr su densidad objetivo de manera eficiente sin desperdiciar energía ni comprometer las propiedades finales del material.

El papel de cada parámetro del proceso

Para optimizar su proceso, primero debe comprender el papel distinto que desempeña cada variable en la consolidación del material.

Temperatura: el facilitador del flujo del material

La temperatura es el parámetro más crítico para permitir la densificación. Al calentar un material, se aumenta la difusión atómica y se ablandan las partículas.

Este ablandamiento hace que el material sea más plástico, lo que le permite deformarse y fluir bajo presión para llenar los vacíos entre las partículas.

Presión: la fuerza impulsora de la compactación

La presión proporciona la fuerza mecánica externa necesaria para compactar el material. Fuerza a las partículas a unirse, eliminando la porosidad y fomentando la unión.

La presión es más efectiva cuando el material se ha calentado lo suficiente. Aplicar alta presión a un material frío o insuficientemente calentado es ineficaz y puede provocar grietas.

Tiempo de mantenimiento: el período de consolidación

El tiempo de mantenimiento es la duración durante la cual se mantienen la temperatura y la presión máximas. Este período permite que ocurran procesos dependientes del tiempo como la difusión y la fluencia (creep).

Estos procesos son esenciales para eliminar los bolsillos finales de porosidad más pequeños y lograr un estado completamente denso.

Comprender la interacción y el rendimiento decreciente

Los parámetros no funcionan de forma aislada. Su interacción dicta la eficiencia y el resultado de todo el proceso.

La sinergia de la temperatura y la presión

Tanto las temperaturas más altas como las presiones actúan para acelerar la densificación. Esto crea un efecto sinérgico.

Aumentar la temperatura puede reducir la cantidad de presión necesaria para lograr una cierta densidad, y viceversa. Esta interacción permite la flexibilidad del proceso en función de las limitaciones del material y del equipo.

El efecto de meseta (plateau) del tiempo de mantenimiento

La tasa de densificación no es lineal. Suele ser rápida al comienzo del período de mantenimiento a medida que se eliminan rápidamente los vacíos grandes.

A medida que el material se acerca a su densidad máxima teórica, el proceso se ralentiza drásticamente. Extender el tiempo de mantenimiento más allá de esta "meseta" produce ganancias insignificantes en la densidad, pero continúa consumiendo energía y conlleva el riesgo de efectos indeseables como el crecimiento del grano.

Errores comunes y compensaciones (Trade-offs)

Llevar los parámetros a sus máximos absolutos puede ser contraproducente y provocar defectos en la pieza final.

Temperatura excesiva

Si bien la alta temperatura ayuda a la densificación, demasiada puede ser perjudicial. Puede causar degradación del material, cambios de fase no deseados o crecimiento excesivo del grano, lo que puede reducir la resistencia y la tenacidad del producto final.

Presión excesiva

Aplicar demasiada presión, especialmente al principio del ciclo antes de que el material se caliente uniformemente, puede provocar grietas en la pieza o dañar la matriz de prensado. Crea puntos de alta tensión en lugar de una compactación uniforme.

Tiempo de mantenimiento ineficiente

La ineficiencia más común es un tiempo de mantenimiento demasiado largo. Esto desperdicia una energía significativa y reduce el rendimiento de la producción sin una mejora correspondiente en la calidad del producto.

Optimización de su proceso de prensado en caliente

Sus parámetros ideales dependen completamente de su objetivo principal. Utilice estos principios como punto de partida para desarrollar su proceso específico.

- Si su enfoque principal es lograr la máxima densidad posible: Lleve la temperatura y la presión hacia los límites superiores recomendados para el material, utilizando el tiempo de mantenimiento para eliminar la porosidad final.

- Si su enfoque principal es la eficiencia del proceso (velocidad y coste): Utilice temperaturas y presiones más altas para reducir drásticamente el tiempo de mantenimiento requerido, apuntando al punto justo antes de que la tasa de densificación alcance una meseta.

- Si su enfoque principal es preservar la integridad del material (por ejemplo, tamaño de grano fino): Utilice la temperatura y la presión efectivas más bajas posibles, aceptando potencialmente un tiempo de mantenimiento más largo para lograr la densidad objetivo sin inducir daños en el material.

Dominar el prensado en caliente es un ejercicio de control de la interacción entre calor, fuerza y tiempo para lograr el resultado deseado de manera repetible y eficiente.

Tabla de resumen:

| Parámetro | Función en la densificación | Consideraciones clave |

|---|---|---|

| Temperatura | Permite el flujo del material y la difusión atómica | Las temperaturas más altas aceleran la densificación; el calor excesivo puede causar degradación |

| Presión | Impulsa la compactación y elimina la porosidad | Efectiva cuando el material está caliente; demasiada presión puede provocar grietas |

| Tiempo de mantenimiento | Permite procesos de consolidación dependientes del tiempo | Aumenta la densidad hasta una meseta; los tiempos prolongados desperdician energía con ganancias mínimas |

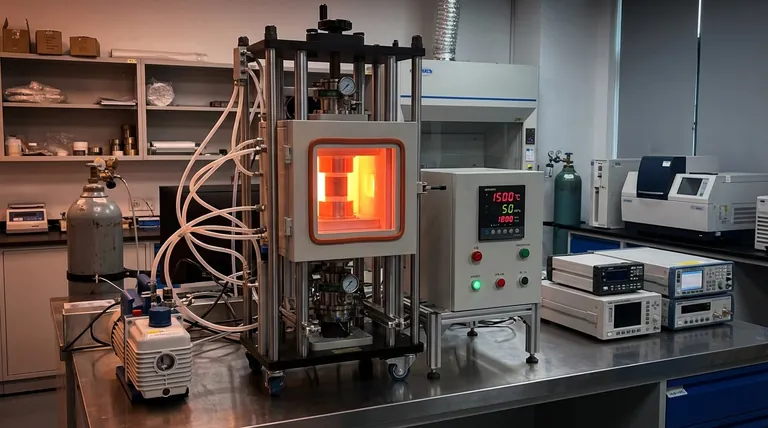

¿Listo para optimizar su proceso de prensado en caliente con soluciones personalizadas? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ayudándole a lograr una densidad y eficiencia superiores. Contáctenos hoy para analizar cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son los rangos disponibles de fuerza de prensado y temperatura para el prensado en caliente al vacío? Optimice su procesamiento de materiales

- ¿Cuál es el propósito del prensado en caliente al vacío? Lograr una densidad y pureza de material superiores

- ¿Cuáles son los pasos operativos típicos al usar una prensa de vacío? Domine la unión y el conformado impecables

- ¿Cuáles son las ventajas de utilizar una prensa caliente al vacío? Logre una calidad y precisión de material superiores

- ¿Cómo funciona una prensa isostática en caliente al vacío? Desbloquee una densidad y pureza de material superiores