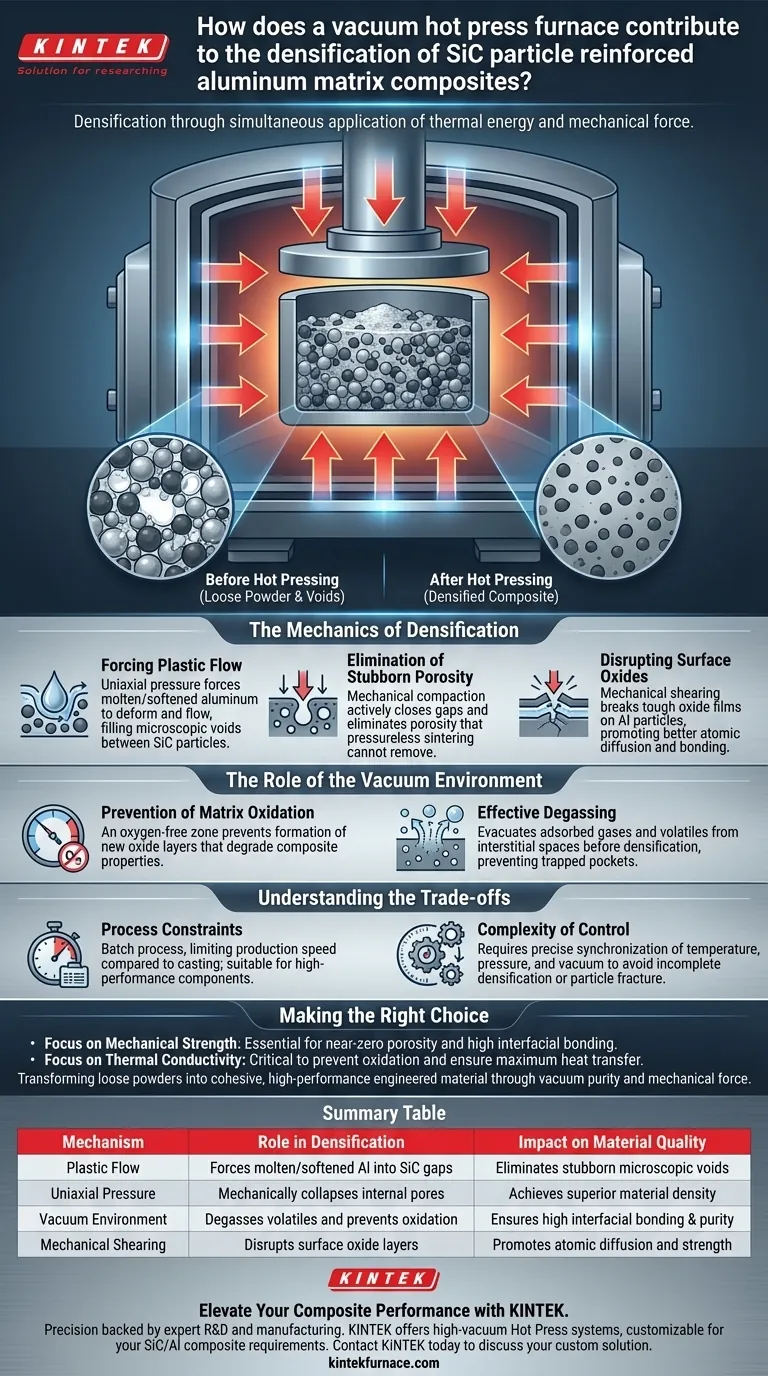

Un horno de prensado en caliente al vacío logra la densificación mediante la aplicación simultánea de energía térmica y fuerza mecánica. Al aplicar presión externa mientras la matriz de aluminio se encuentra en estado sólido-líquido o fundido, el horno fuerza al metal a sufrir un flujo plástico. Esta deformación llena físicamente los vacíos entre las partículas de carburo de silicio (SiC), eliminando la porosidad que el sinterizado sin presión tradicional no puede eliminar.

La ventaja principal radica en la sinergia de la fuerza y el entorno: mientras el calor ablanda la matriz, la presión mecánica impulsa el aluminio hacia los espacios intersticiales entre las partículas de SiC, superando la resistencia natural del material al flujo y la unión.

La Mecánica de la Densificación

Forzar el Flujo Plástico

El mecanismo principal de densificación es la inducción del flujo plástico dentro de la matriz de aluminio.

Cuando la aleación de la matriz alcanza un estado sólido-líquido o fundido, el horno aplica una presión externa sustancial (a menudo uniaxial).

Esta presión fuerza al aluminio ablandado a deformarse y fluir alrededor de las partículas rígidas de SiC, llenando los vacíos microscópicos que ocurren naturalmente entre las partículas del polvo.

Eliminación de Porosidad Resistente

En el sinterizado sin presión, a menudo quedan vacíos porque no hay una fuerza impulsora para colapsarlos.

El prensado en caliente al vacío compacta activamente el material, cerrando mecánicamente estas brechas.

Esto resulta en un aumento significativo de la densidad del material en comparación con los métodos que dependen únicamente de la difusión térmica.

Disrupción de Óxidos Superficiales

El aluminio forma naturalmente una película de óxido dura que dificulta la unión.

Las fuerzas de cizallamiento mecánicas generadas por el prensado en caliente ayudan a interrumpir y romper estas capas de óxido en las superficies de las partículas.

Esta exposición permite una mejor difusión atómica y una unión más fuerte entre la matriz de aluminio y el refuerzo de SiC.

El Papel del Entorno de Vacío

Prevención de la Oxidación de la Matriz

El aluminio es altamente reactivo y se oxida rápidamente a altas temperaturas.

El entorno de vacío (a menudo alrededor de $10^{-5}$ mbar) crea una zona libre de oxígeno durante la fase de calentamiento.

Esto evita la formación de nuevas capas de óxido que de otro modo degradarían las propiedades térmicas y mecánicas del compuesto.

Desgasificación Efectiva

Los polvos crudos a menudo contienen gases adsorbidos o volátiles que se liberan durante el calentamiento.

El vacío evacúa eficazmente estos gases de los espacios intersticiales entre las partículas del polvo.

Al eliminar estos volátiles antes de que la matriz se densifique por completo, el proceso evita que los bolsillos de gas queden atrapados dentro del compuesto final.

Comprender las Compensaciones

Restricciones del Proceso

Si bien el prensado en caliente al vacío produce una densidad superior, típicamente es un proceso por lotes en lugar de continuo.

Esto limita la velocidad de producción en comparación con los métodos de fundición, haciéndolo más adecuado para componentes de alto rendimiento que para productos de consumo masivo.

Complejidad del Control

Lograr la densidad ideal requiere una sincronización precisa de la temperatura, la presión y los niveles de vacío.

Si la presión se aplica demasiado pronto (antes de que la matriz se ablande) o demasiado tarde, la densificación será incompleta o las partículas de SiC podrían fracturarse.

Tomando la Decisión Correcta para Su Proyecto

La decisión de utilizar un horno de prensado en caliente al vacío depende de los requisitos de rendimiento específicos de su material compuesto.

- Si su principal enfoque es la resistencia mecánica y la fiabilidad: El prensado en caliente al vacío es esencial para lograr la porosidad cercana a cero y la alta unión interfacial requeridas para la integridad estructural.

- Si su principal enfoque es la conductividad térmica: El entorno de vacío es fundamental para prevenir la oxidación en la interfaz, asegurando la máxima eficiencia de transferencia de calor entre la matriz y el refuerzo.

Al aprovechar la combinación de pureza del vacío y fuerza mecánica, transforma una mezcla suelta de polvos en un material de ingeniería cohesivo y de alto rendimiento.

Tabla Resumen:

| Mecanismo | Papel en la Densificación | Impacto en la Calidad del Material |

|---|---|---|

| Flujo Plástico | Fuerza el Al fundido/ablandado en los huecos de SiC | Elimina vacíos microscópicos resistentes |

| Presión Uniaxial | Colapsa mecánicamente los poros internos | Logra una densidad superior del material |

| Entorno de Vacío | Desgasifica volátiles y previene la oxidación | Asegura alta unión interfacial y pureza |

| Cizallamiento Mecánico | Interrumpe las capas de óxido superficiales | Promueve la difusión atómica y la resistencia |

Mejore el Rendimiento de su Compuesto con KINTEK

La precisión es la diferencia entre una mezcla suelta y un material de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de prensado en caliente de alto vacío, hornos Muffle, de tubo, rotatorios y CVD, todos totalmente personalizables para sus requisitos específicos de compuestos de SiC/Al. Nuestra tecnología garantiza una porosidad cercana a cero y una conductividad térmica superior para sus necesidades más exigentes de laboratorio y producción.

¿Listo para optimizar su proceso de densificación? Contacte a KINTEK hoy mismo para discutir su solución personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo contribuye el moldeo al vacío a la rentabilidad en la metalurgia? Reduce el desperdicio y los costos laborales

- ¿Cómo influyen los parámetros de presión en una prensa de vacío en caliente sobre el acero inoxidable? Domina la densificación de alto rendimiento

- ¿Cómo contribuyen los hornos de prensado en caliente a la síntesis de grafeno? Desbloquee la producción de material de alta calidad

- ¿Cómo afecta la precisión del control de temperatura de una prensa de calor al vacío a la fibra de SiC/matriz TB8? Optimizar la calidad de la interfaz

- ¿Cuáles son las ventajas de un horno de prensa caliente de inducción al vacío de alta presión? Mejora el rendimiento termoeléctrico del SiGe

- ¿Qué tipos de materiales se pueden procesar utilizando hornos de prensado en caliente al vacío? Ideal para cerámicas y metales avanzados

- ¿Cómo se compara un sistema de Sinterización por Plasma de Chispa (SPS) con los hornos tradicionales para cerámicas de Al2O3-TiC?

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza