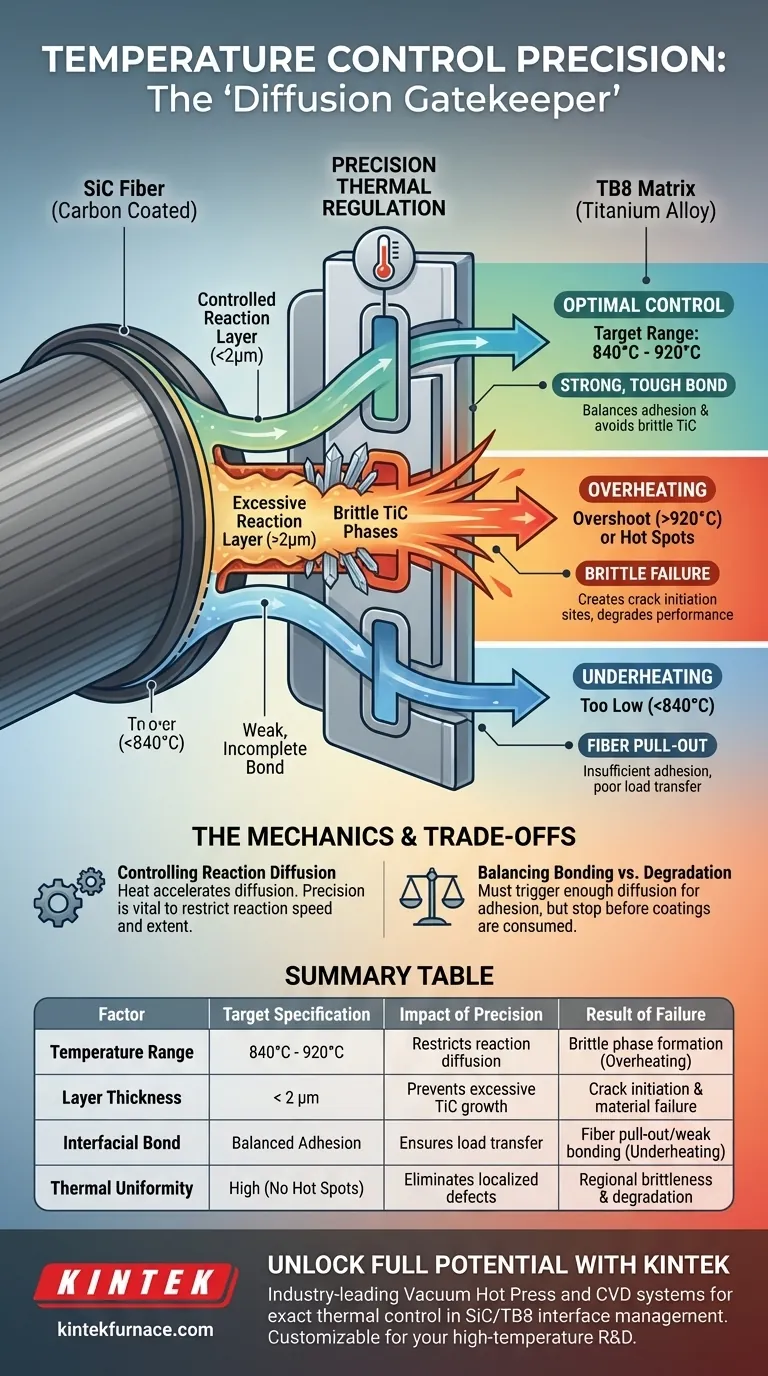

La precisión del control de la temperatura es la variable más crítica que determina la integridad mecánica de la interfaz entre las fibras de SiC y la matriz TB8. Una regulación térmica de alta precisión, específicamente dentro del rango de 840-920 °C, restringe la difusión de reacción entre el recubrimiento de carbono de la fibra y la matriz de titanio. Este control garantiza que la capa de reacción de la interfaz permanezca por debajo de 2 μm, evitando la formación de fases excesivas y frágiles de carburo de titanio (TiC) que degradan el rendimiento estructural.

Conclusión principal La regulación térmica de precisión actúa como un "guardián de la difusión", permitiendo la interacción química justa para unir los materiales y al mismo tiempo limitando estrictamente el crecimiento de capas de reacción frágiles que conducen a fallos prematuros del material.

La mecánica de la formación de interfaces

Control de la difusión de reacción

La capa de interfaz en estos compuestos se forma a través de la difusión de reacción. Esto ocurre cuando el recubrimiento de carbono (C) en las fibras de SiC interactúa químicamente con el titanio en la matriz TB8.

Dado que las tasas de difusión son exponencialmente sensibles al calor, incluso las fluctuaciones menores de temperatura pueden alterar drásticamente la velocidad y la extensión de esta reacción.

El umbral de espesor ideal

Para mantener el rendimiento del material, el espesor de la capa de reacción debe controlarse estrictamente. El objetivo es generalmente inferior a 2 μm.

Lograr esto requiere que la prensa de calor al vacío mantenga las temperaturas dentro de una ventana estrecha, típicamente 840-920 °C. Este rango específico proporciona suficiente energía para la unión sin llevar la reacción demasiado lejos.

Consecuencias de la inestabilidad térmica

El peligro del sobrecalentamiento

Si el control de la temperatura carece de precisión y supera la ventana objetivo, el proceso de difusión se acelera agresivamente.

Esto conduce a la formación de una capa de interfaz excesivamente gruesa. En el contexto de SiC/TB8, esto crea una alta concentración de carburo de titanio (TiC).

Fallo de fase frágil

Una capa gruesa de TiC es perjudicial porque es inherentemente frágil.

En lugar de transferir cargas de manera efectiva entre la matriz y la fibra, una capa gruesa de TiC actúa como un defecto. Se convierte en un sitio para la iniciación de grietas, lo que reduce significativamente la resistencia general y la ductilidad del compuesto.

El riesgo de subcalentamiento

Si bien la referencia principal se centra en limitar el espesor, los datos complementarios sugieren que la precisión es igualmente vital para prevenir el subcalentamiento.

Si la temperatura es demasiado baja, la reacción de desplazamiento necesaria puede no ocurrir en absoluto. Esto da como resultado una unión interfacial débil, lo que hace que las fibras se salgan de la matriz bajo tensión en lugar de reforzarla.

Comprender las compensaciones

Equilibrio entre unión y degradación

Existe una línea fina entre una "unión fuerte" y una "fibra degradada". Necesita que ocurra la reacción para crear adhesión, pero debe detenerla antes de que consuma los recubrimientos protectores.

Precisión frente a coste del equipo

Lograr la uniformidad térmica necesaria a menudo requiere tecnología avanzada de prensas de calor al vacío.

Los hornos estándar con altos gradientes térmicos pueden alcanzar la temperatura promedio pero crean puntos calientes localizados. Estos puntos pueden crear regiones de fallo frágil, incluso si la lectura promedio parece correcta.

Tomar la decisión correcta para su objetivo

Para optimizar el rendimiento de los compuestos reforzados con fibra de SiC y matriz TB8, su estrategia térmica debe alinearse con resultados de materiales específicos:

- Si su enfoque principal es la tenacidad a la fractura: Apunte al extremo inferior de la ventana de temperatura (más cerca de 840 °C) para mantener la capa de reacción lo más delgada posible, minimizando la formación de TiC frágil.

- Si su enfoque principal es la resistencia al cizallamiento interfacial: Asegúrese de que la temperatura sea lo suficientemente alta como para desencadenar una difusión suficiente para la unión, pero limite estrictamente el tiempo de permanencia para evitar el crecimiento excesivo de la capa (>2 μm).

El dominio de la precisión de la temperatura no es solo una variable de proceso; es el requisito previo para desbloquear todo el potencial estructural de los compuestos de matriz metálica.

Tabla resumen:

| Factor | Especificación objetivo | Impacto de la precisión | Resultado del fallo |

|---|---|---|---|

| Rango de temperatura | 840 °C - 920 °C | Restringe la difusión de reacción | Formación de fase frágil (sobrecalentamiento) |

| Espesor de la capa | < 2 μm | Evita el crecimiento excesivo de TiC | Iniciación de grietas y fallo del material |

| Unión interfacial | Adhesión equilibrada | Asegura la transferencia de carga | Desprendimiento de fibras/unión débil (subcalentamiento) |

| Uniformidad térmica | Alta (sin puntos calientes) | Elimina defectos localizados | Fragilidad y degradación regional |

Desbloquee todo el potencial de sus compuestos de alto rendimiento

La precisión es la diferencia entre un compuesto de alta resistencia y un fallo frágil. KINTEK proporciona sistemas líderes en la industria de Prensas de Calor al Vacío y CVD diseñados para brindarle el control térmico exacto necesario para una gestión delicada de la interfaz SiC/TB8.

Respaldados por I+D y fabricación de expertos, nuestros sistemas son totalmente personalizables para satisfacer las demandas únicas de alta temperatura de su laboratorio. Ya sea que necesite minimizar las capas de reacción o maximizar la resistencia al cizallamiento, KINTEK tiene la experiencia para ayudarle a tener éxito.

¿Listo para mejorar la integridad de su material?

Póngase en contacto con los expertos de KINTEK hoy mismo

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué se prefiere un horno de prensado en caliente al vacío (VHP) sobre el moldeo por agitación? Lograr una densidad cercana a la teórica para compuestos

- ¿Qué precauciones de seguridad y requisitos de mantenimiento son necesarios para los hornos de prensado en caliente al vacío? Garantizar un funcionamiento seguro y fiable

- ¿Qué papel juega un tubo de vidrio de cuarzo sellado en el sinterizado por prensado en caliente? Lograr composites de aluminio sin óxido

- ¿Cómo influye la función de control de presión en un horno de sinterización de prensado en caliente al vacío en los materiales de herramientas cerámicas?

- ¿Cuáles son las ventajas únicas de los sistemas de Sinterización por Plasma de Chispa (SPS) para el Carburo de Silicio? Maximizar el Rendimiento del SiC

- ¿Qué papel juega un horno de prensado en caliente al vacío en la síntesis de TiBw/TA15? Mejora el rendimiento de los compuestos in situ

- ¿Cómo mitiga un horno de sinterización de prensado en caliente al vacío la hinchazón del cobre? Solución a los problemas de expansión Fe-Cu

- ¿Cómo densifica un horno de sinterización de prensado en caliente al vacío las cerámicas de SiC? Logre una densidad cercana a la teórica con KINTEK