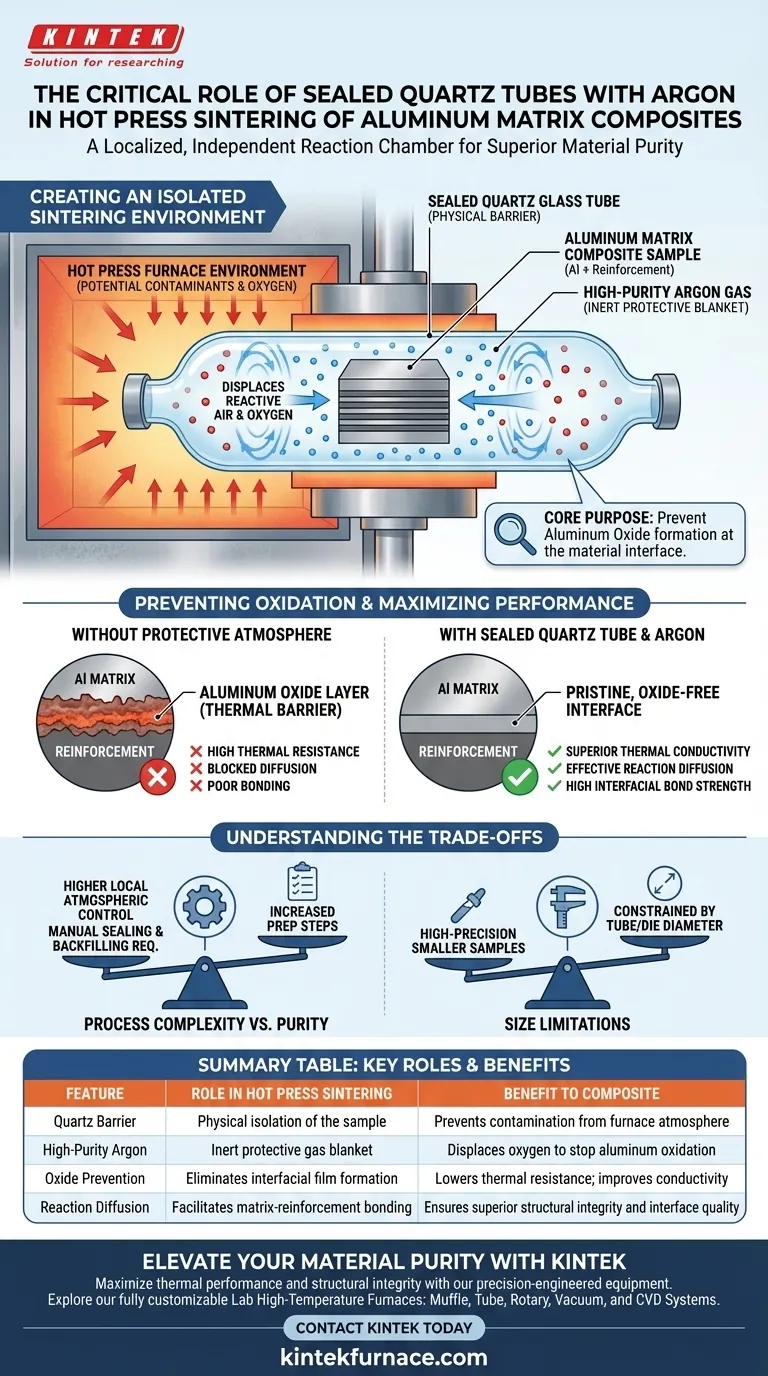

El tubo de vidrio de cuarzo sellado funciona como una cámara de reacción localizada e independiente. Al encapsular los materiales dentro de este tubo y llenarlo con argón de alta pureza, se crea una atmósfera protectora inerte y estable que está físicamente aislada del ambiente general del horno. Esta configuración es el principal mecanismo de defensa contra la oxidación de polvos de aleación de aluminio de alta actividad durante el proceso de sinterizado a alta temperatura.

El propósito principal de esta configuración es prevenir la formación de capas de óxido de aluminio en la interfaz del material. Al eliminar la exposición al oxígeno, se elimina la alta resistencia térmica asociada con la oxidación, asegurando una conductividad térmica y una calidad de interfaz superiores en el composite final.

Creación de un Entorno de Sinterizado Aislado

El Papel de la Barrera de Cuarzo

El tubo de vidrio de cuarzo sirve como un recipiente de contención físico. Actúa como una cámara independiente que separa eficazmente la muestra del composite de la atmósfera ambiente del horno de prensado en caliente.

Este aislamiento es crítico porque los entornos de horno estándar pueden no ser lo suficientemente puros. El tubo asegura que el entorno inmediato alrededor de la muestra sea controlado y consistente.

La Función del Argón de Alta Pureza

Se introduce argón en el tubo sellado para desplazar el aire reactivo. Al ser un gas inerte, el argón no reacciona con la matriz ni con los materiales de refuerzo, incluso a temperaturas elevadas.

Este gas actúa como una "manta", ocupando el espacio alrededor de las partículas de polvo. Niega al oxígeno el acceso físico necesario para unirse al metal.

Prevención de la Oxidación y la Resistencia Térmica

Control de la Reactividad del Aluminio

El polvo de aleación de aluminio se clasifica como de "alta actividad". Tiene una fuerte afinidad química por el oxígeno y se oxidará fácilmente si se expone al aire durante el calentamiento.

Sin la atmósfera protectora de argón, la superficie del aluminio se degradaría rápidamente. El tubo sellado evita que esta reacción química se inicie.

Eliminación de Barreras Térmicas Interfaciales

La principal amenaza para los composites de matriz de aluminio es la formación de una película de óxido (óxido de aluminio). Como se señaló en el análisis de los sistemas de vacío, estas películas de óxido son perjudiciales porque crean una alta resistencia térmica.

Si se forma una capa de óxido entre la matriz de aluminio y el refuerzo (como diamante o titanio), actúa como un aislante. Esto dificulta la transferencia de calor y reduce significativamente la conductividad térmica del composite.

Garantía de una Difusión de Reacción Efectiva

Para que el composite tenga integridad estructural, debe haber una difusión efectiva entre la matriz y el refuerzo. Una capa de óxido bloquea esta difusión.

Al mantener un entorno prístino y libre de óxido, la configuración del tubo de cuarzo facilita una interfaz de alta calidad. Esto permite que el aluminio se una adecuadamente con el material de refuerzo.

Comprensión de las Compensaciones

Complejidad del Proceso vs. Pureza

El uso de un tubo de cuarzo sellado añade un paso manual al proceso de preparación en comparación con el sinterizado abierto. Requiere un sellado cuidadoso y un rellenado de gas.

Sin embargo, esta complejidad produce un mayor grado de control atmosférico local. A menudo es más eficaz para proteger muestras sensibles que depender únicamente del nivel de vacío de una gran cámara de horno.

Limitaciones de Tamaño

El uso de un tubo de cuarzo impone restricciones físicas al tamaño de la muestra. Las dimensiones del composite están limitadas por el diámetro del tubo de cuarzo disponible y el troquel de prensado en caliente.

Este método es el más adecuado para muestras pequeñas de alta precisión donde la pureza del material es la principal preocupación.

Tomando la Decisión Correcta para Su Proyecto

Para determinar si esta configuración es necesaria para su aplicación específica, considere sus objetivos de rendimiento:

- Si su principal objetivo es maximizar la conductividad térmica: Debe utilizar el tubo sellado y el argón para prevenir la formación de capas de óxido térmicamente resistentes en la interfaz.

- Si su principal objetivo es la resistencia de la unión interfacial: La atmósfera inerte es esencial para prevenir que la oxidación bloquee la difusión de la reacción entre la matriz y el refuerzo.

En última instancia, el tubo de cuarzo sellado no es solo un contenedor; es una herramienta crítica de control de procesos que garantiza la pureza y el rendimiento de la interfaz de aluminio.

Tabla Resumen:

| Característica | Papel en el Sinterizado por Prensado en Caliente | Beneficio para el Composite |

|---|---|---|

| Barrera de Cuarzo | Aislamiento físico de la muestra | Previene la contaminación de la atmósfera del horno |

| Argón de Alta Pureza | Manta de gas protectora inerte | Desplaza el oxígeno para detener la oxidación del aluminio |

| Prevención de Óxido | Elimina la formación de películas interfaciales | Reduce la resistencia térmica; mejora la conductividad |

| Difusión de Reacción | Facilita la unión matriz-refuerzo | Asegura una integridad estructural y calidad de interfaz superiores |

Mejore la Pureza de su Material con KINTEK

Maximice el rendimiento térmico y la integridad estructural de sus composites de matriz de aluminio con equipos diseñados con precisión. Respaldado por I+D y fabricación expertas, KINTEK ofrece una amplia gama de hornos de alta temperatura de laboratorio, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos de sinterizado únicos.

No permita que la oxidación comprometa su investigación. Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones avanzadas de calentamiento pueden optimizar la eficiencia y la calidad del material de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Cuál es el impacto de la estructura del grano en las propiedades del material en el prensado en caliente frente a la compactación en frío y la sinterización? Optimice su proceso de metalurgia de polvos

- ¿Por qué es crítica la interacción del molde de grafito para las cerámicas de ZnS? Proteja su pureza óptica en el prensado en caliente al vacío

- ¿Cuáles son las ventajas principales del sinterizado por prensado en caliente de alto vacío para cerámicas de Al2O3/TiC? Lograr densidad cercana a la teórica

- ¿Qué función cumple un horno de prensa en caliente al vacío en la densificación de aleaciones Nb-22.5Cr-5Si? Lograr densidad y pureza completas para aleaciones refractarias

- ¿Qué factores deben considerarse al elegir una prensa de vacío para trabajar metales? Optimice su inversión para obtener precisión y eficiencia

- ¿Cuál es la importancia de utilizar un horno de unión por prensado en caliente a alta temperatura en las cabezas de sensores de MgO? Guía de expertos

- ¿Cuál es la función principal del entorno de vacío en un horno de prensa en caliente al vacío durante la sinterización de composites de escamas de grafito/cobre? Garantizar una alta conductividad térmica de alto rendimiento

- ¿Cuál es la función de aplicar presión axial durante el sinterizado por prensado en caliente? Lograr compuestos metálicos de alta densidad