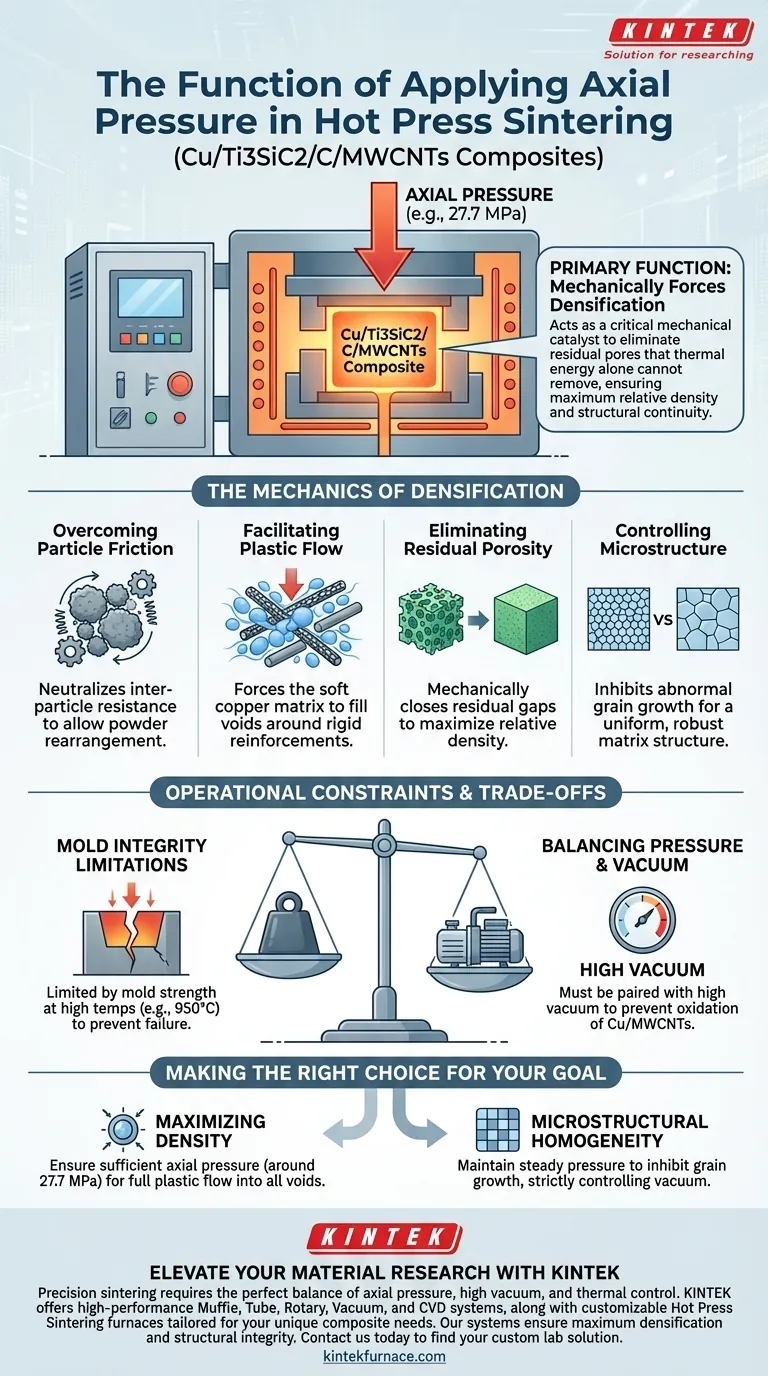

La función principal de aplicar presión axial durante el sinterizado por prensado en caliente es forzar mecánicamente la densificación del material compuesto. Al aplicar una carga específica (por ejemplo, 27,7 MPa) a través de un sistema hidráulico, el proceso supera la fricción entre partículas y impulsa el flujo plástico de la matriz de cobre para llenar los vacíos alrededor de los esqueletos rígidos de Ti3SiC2 y MWCNT.

La presión axial actúa como un catalizador mecánico crítico, forzando la deformación plástica de la matriz metálica para eliminar los poros residuales que la energía térmica por sí sola no puede eliminar. Esto asegura que el compuesto alcance la máxima densidad relativa y continuidad estructural.

La Mecánica de la Densificación

Superación de la Fricción entre Partículas

En una mezcla de polvos, las partículas individuales resisten naturalmente el movimiento debido a la fricción. La presión axial se aplica específicamente para superar esta resistencia a la fricción entre las partículas del polvo.

Sin esta fuerza externa, las partículas permanecerían empaquetadas estáticamente, impidiendo el reordenamiento necesario para un producto final denso.

Facilitación del Flujo Plástico

El compuesto consta de una matriz blanda (Cobre) y refuerzos rígidos (Ti3SiC2 y MWCNT). La presión fuerza el flujo plástico de las partículas de cobre.

Esta deformación permite que el cobre se mueva físicamente y llene los espacios intersticiales que rodean los esqueletos más duros y rígidos de las fases de refuerzo.

Eliminación de la Porosidad Residual

Durante el proceso de sinterizado, se forman "cuellos" entre las partículas, pero a menudo quedan vacíos. La presión física es esencial para eliminar estos poros residuales.

Al cerrar mecánicamente estas brechas, el proceso maximiza la densidad relativa del material, que es el principal indicador de la integridad estructural del compuesto.

Control de la Microestructura

Más allá de la simple densificación, la aplicación de presión ayuda a dictar la estructura de grano final. Ayuda a inhibir el crecimiento anormal de grano, asegurando una matriz más uniforme y robusta.

Restricciones Operativas y Compensaciones

Limitaciones de Integridad del Molde

Si bien una mayor presión generalmente produce una mayor densidad, está limitada por la resistencia mecánica del molde a altas temperaturas.

El molde actúa tanto como contenedor como transmisor de presión; exceder sus límites durante la fase de alto calor (por ejemplo, 950 °C) puede provocar fallas o deformaciones del molde, comprometiendo la muestra.

Equilibrio entre Presión y Vacío

La presión debe aplicarse en conjunto con un entorno de alto vacío.

Si se aplica presión sin mantener el vacío, el oxígeno atrapado puede oxidar la matriz de cobre o degradar los MWCNT, haciendo inútiles los esfuerzos de densificación debido a inclusiones frágiles.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el sinterizado de compuestos de Cu/Ti3SiC2/C/MWCNT, considere lo siguiente con respecto a la presión axial:

- Si su enfoque principal es Maximizar la Densidad: Asegúrese de que la presión axial sea suficiente (alrededor de 27,7 MPa) para forzar el flujo plástico del cobre en todos los vacíos intersticiales.

- Si su enfoque principal es la Homogeneidad Microestructural: Mantenga una presión constante para inhibir el crecimiento anormal de grano mientras controla estrictamente el vacío para prevenir la oxidación.

La presión axial efectiva cierra la brecha entre un agregado poroso y un compuesto de alto rendimiento completamente denso.

Tabla Resumen:

| Mecanismo | Función en el Proceso de Sinterizado |

|---|---|

| Superación de la Fricción | Neutraliza la resistencia entre partículas para permitir la reorganización del polvo. |

| Flujo Plástico | Fuerza la matriz de cobre blanda a llenar los vacíos alrededor de los refuerzos rígidos. |

| Eliminación de Poros | Cierra mecánicamente las brechas residuales para maximizar la densidad relativa. |

| Control de la Microestructura | Inhibe el crecimiento anormal de grano para una estructura de matriz uniforme y robusta. |

Mejore su Investigación de Materiales con KINTEK

El sinterizado de precisión requiere el equilibrio perfecto de presión axial, alto vacío y control térmico. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, junto con hornos personalizables de Sinterizado por Prensado en Caliente adaptados a sus necesidades únicas de compuestos.

Ya sea que esté trabajando con compuestos de matriz metálica como Cu/Ti3SiC2 o estructuras avanzadas de MWCNT, nuestros sistemas garantizan la máxima densificación e integridad estructural. Contáctenos hoy mismo para encontrar su solución de laboratorio personalizada y aproveche nuestra experiencia técnica para su próximo avance.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué entorno proporciona un horno de prensado en caliente al vacío para los recubrimientos? Logre una resistencia de unión y una densidad superiores

- ¿Cuál es el principio de funcionamiento de un horno de sinterización por prensado en caliente al vacío? Domina la creación de materiales densos

- ¿Cuál es el propósito de aplicar vibración al molde de grafito cargado? Mejorar el rendimiento del sinterizado de compuestos TiAl-SiC

- ¿Por qué el equipo de sinterización por prensado en caliente debe poseer capacidades de control de ambiente de alto vacío al preparar compuestos a base de cobre? Garantiza la pureza, la unión y el rendimiento.

- ¿Cómo mejora la capacidad de control de temperatura de larga duración en un horno de prensado en caliente al vacío las cerámicas de ZnS?

- ¿Cuáles son los pasos clave en el prensado en caliente al vacío? Lograr materiales de alta densidad para aplicaciones exigentes

- ¿Por qué una prensa caliente industrial es fundamental para los componentes cerámicos lunares? Lograr la máxima densidad y resistencia al impacto

- ¿Por qué es esencial mantener un entorno de alto vacío durante el prensado en caliente de compuestos laminados a base de aluminio? Garantiza una unión y densidad superiores