En esencia, un horno de sinterización por prensado en caliente al vacío es un sistema especializado que aplica simultáneamente tres fuerzas críticas a un material: un alto vacío, calor intenso y presión mecánica directa. Hace esto para compactar y fusionar materiales en polvo en una masa sólida y densa a temperaturas inferiores a su punto de fusión, evitando la contaminación y la oxidación que ocurrirían al aire libre.

El propósito fundamental de un prensado en caliente al vacío no es solo calentar un material, sino forzar físicamente sus partículas a unirse en un entorno prístino y libre de gases. Esta combinación única permite la creación de materiales de alto rendimiento y alta densidad que no se pueden producir solo con calor o solo con presión.

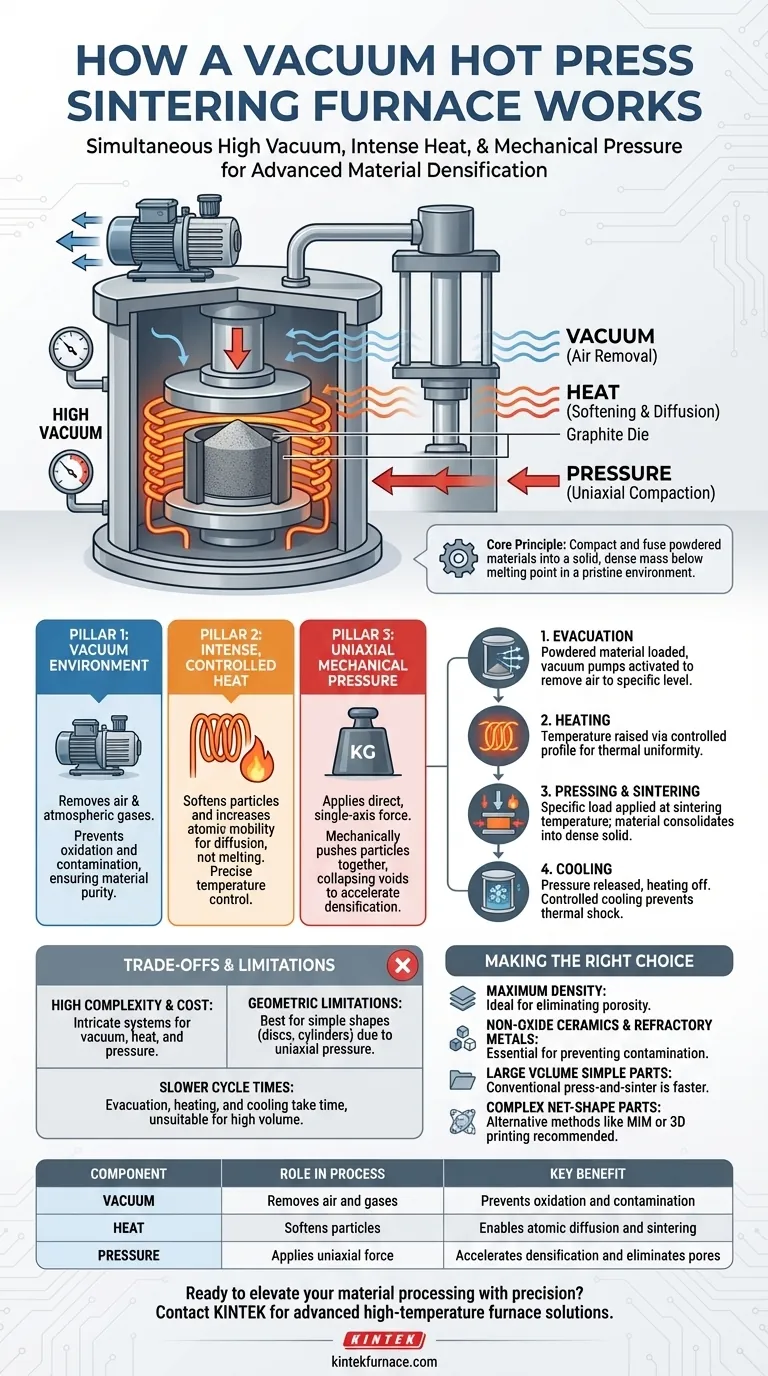

Los Tres Pilares de la Sinterización por Prensado en Caliente

Para comprender el principio de funcionamiento, es mejor dividirlo en sus tres componentes principales: el vacío, el calor y la presión. Cada elemento juega un papel distinto y crítico en el resultado final.

Pilar 1: El Entorno de Vacío

Un potente sistema de vacío elimina primero el aire y otros gases atmosféricos de la cámara del horno. Este no es un paso opcional; es fundamental para el proceso.

El objetivo principal del vacío es prevenir la oxidación y la contaminación. A altas temperaturas, la mayoría de los materiales reaccionarían instantáneamente con el oxígeno, formando compuestos químicos no deseados y comprometiendo la integridad del producto final.

Al crear un vacío, el horno asegura que el material permanezca en su forma más pura posible durante todo el ciclo de calentamiento y prensado.

Pilar 2: Calor Intenso y Controlado

Una vez que se establece el vacío, los elementos calefactores, a menudo utilizando métodos como el calentamiento por inducción de frecuencia media, elevan la temperatura dentro de la cámara.

Este calor no tiene la intención de derretir el material. En cambio, sirve para ablandar las partículas y aumentar la movilidad atómica. Este ablandamiento hace que el material sea maleable y fomenta que los átomos se difundan a través de los límites de las partículas adyacentes, un mecanismo clave de la sinterización.

El control preciso de la temperatura es esencial para alcanzar la temperatura de sinterización óptima sin sobrepasar el rango de fusión del material.

Pilar 3: Presión Mecánica Uniaxial

Este es el componente de "prensado en caliente" que distingue a este horno de un horno de sinterización al vacío estándar. A medida que el material alcanza su temperatura objetivo, una prensa hidráulica o mecánica aplica una presión uniaxial (de un solo eje) directa.

Esta fuerza física acelera drásticamente el proceso de densificación. Empuja mecánicamente las partículas ablandadas para que se unan, colapsando los huecos y poros entre ellas. Esto es mucho más efectivo que depender solo de la difusión inducida por el calor.

El Proceso Operativo Paso a Paso

La sinergia del vacío, el calor y la presión se gestiona en una secuencia precisa de cuatro pasos para garantizar resultados consistentes y de alta calidad.

Paso 1: Evacuación

El material, generalmente en forma de polvo dentro de un troquel de grafito, se coloca dentro del horno. Se activan las bombas de vacío para eliminar el aire de la cámara hasta alcanzar un nivel de vacío específico.

Paso 2: Calentamiento

Se activa el sistema de calentamiento, elevando la temperatura del material de acuerdo con un perfil preprogramado. La velocidad de calentamiento se controla cuidadosamente para garantizar la uniformidad térmica.

Paso 3: Prensado y Sinterización

A la temperatura de sinterización designada, se activa la prensa, aplicando una carga específica sobre el material. La combinación de alta temperatura y presión se mantiene durante un tiempo determinado, durante el cual el material se consolida en un sólido denso.

Paso 4: Enfriamiento

Una vez completada la fase de sinterización, se libera la presión y se apaga el sistema de calentamiento. El horno se enfría de forma controlada, a menudo asistido por un sistema de refrigeración en las paredes del horno, para evitar el choque térmico y las grietas en la pieza recién formada.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el proceso de prensado en caliente al vacío no es universalmente aplicable. Comprender sus limitaciones es clave para utilizarlo de manera efectiva.

Complejidad y Costo Elevados del Equipo

Estos hornos combinan tres sistemas complejos —alto vacío, alta temperatura y alta presión— lo que los hace significativamente más caros e intrincados de operar y mantener que otros tipos de hornos.

Limitaciones Geométricas

Debido a que la presión se aplica a lo largo de un solo eje (uniaxial), el proceso es más adecuado para producir formas simples como discos, cilindros y bloques rectangulares. Crear geometrías complejas tridimensionales no es factible.

Tiempos de Ciclo Más Lentos

El proceso es inherentemente lento. Lograr un vacío profundo, aumentar la temperatura, mantener el ciclo de prensado y el enfriamiento controlado contribuyen a tiempos de ciclo largos, lo que lo hace inadecuado para la fabricación de alto volumen.

Tomar la Decisión Correcta para su Aplicación

Utilice esta guía para determinar si un prensado en caliente al vacío es la herramienta correcta para su objetivo específico de procesamiento de materiales.

- Si su enfoque principal es lograr la máxima densidad posible: Esta es la tecnología ideal, ya que la presión mecánica elimina activamente la porosidad mejor que los métodos que solo usan calor.

- Si su enfoque principal es procesar cerámicas no óxidas o metales refractarios: El ambiente de vacío es innegociable para prevenir la contaminación, y la prensa ayuda a densificar estos materiales difíciles.

- Si su enfoque principal es producir grandes volúmenes de piezas metálicas simples: Una operación convencional de prensado y sinterización en un horno de banda probablemente sea una solución más rentable y rápida.

- Si su enfoque principal es crear piezas complejas de forma neta: Debe investigar métodos alternativos como el moldeo por inyección de metales (MIM) o la fabricación aditiva (impresión 3D).

Al comprender cómo funcionan juntas estas fuerzas, puede tomar una decisión informada sobre si este proceso avanzado es la solución adecuada para su desafío material.

Tabla Resumen:

| Componente | Función en el Proceso | Beneficio Clave |

|---|---|---|

| Vacío | Elimina aire y gases | Previene la oxidación y la contaminación |

| Calor | Ablanda las partículas mediante calentamiento controlado | Permite la difusión atómica y la sinterización |

| Presión | Aplica fuerza mecánica uniaxial | Acelera la densificación y elimina los poros |

¿Listo para elevar el procesamiento de sus materiales con precisión? KINTEK aprovecha una I+D excepcional y una fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de muffle, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con cerámicas no óxidas, metales refractarios u otros materiales avanzados, podemos ayudarlo a lograr una densidad y un rendimiento superiores. Contáctenos hoy para discutir cómo nuestros hornos de sinterización por prensado en caliente al vacío pueden transformar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?